Los sustratos de vidrio están comenzando a ganar terreno en paquetes avanzados, impulsados por el potencial de un enrutamiento más denso y un mayor rendimiento de señal que los sustratos orgánicos utilizados hoy en día.

Todavía quedan muchos problemas por resolver antes de que este enfoque se generalice. Si bien el vidrio en sí es barato y comparte algunas similitudes físicas importantes con el silicio, existen desafíos relacionados con la acumulación, el estrés y el manejo que aún deben resolverse. Además, hay pocos datos sobre el comportamiento bajo diferentes tipos de tensiones que pueden afectar el rendimiento y la vida útil en aplicaciones del mundo real.

Sin embargo, el lado positivo es significativo y el progreso es tangible. "El vidrio se está acercando", afirma Marc Jacobs, asesor de gestión de productos de Soluciones PDF. “El vidrio fue pionero en las pantallas LCD y de teléfonos inteligentes, y nos dimos cuenta de que si podíamos fabricar cables y transistores en vidrio para pantallas LCD, entonces podríamos reemplazar las placas de circuito impreso con ellos. El vidrio es realmente plano y tiene un coeficiente de expansión de temperatura similar al del silicio, mucho mejor que otros materiales”.

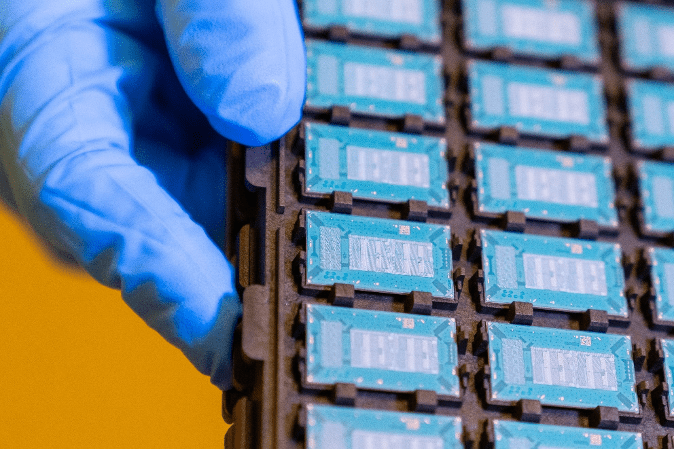

Fig. 1: Unidades de prueba de sustrato de vidrio en la fábrica de desarrollo de tecnología de prueba y ensamblaje de Intel. Fuente: Intel

Con su planitud superior, aislamiento y propiedades térmicas, el vidrio proporciona una alternativa atractiva a los sustratos tradicionales para aplicaciones emergentes que requieren interconexiones densas y de alto rendimiento. Sin embargo, como suele ocurrir con los nuevos materiales, la comprensión y los métodos de la industria deben evolucionar al mismo tiempo que la adopción de la tecnología misma.

"Piense en el vidrio como un medio para obtener una densidad de interconexión muy similar a la que se obtendría con los intercaladores de silicio", dice Rahul Manipali, miembro y director de ingeniería de módulos TD de sustrato en Intel. "Un sustrato de vidrio ofrece esa capacidad, pero conlleva problemas de ingeniería de interfaz e integración muy desafiantes que tenemos que resolver".

Algunos de estos desafíos incluyen fragilidad, falta de adhesión a los cables metálicos y dificultades para lograr un relleno uniforme, lo cual es crucial para un rendimiento eléctrico constante. Además, el vidrio presenta desafíos únicos para la inspección y medición, debido a su alto nivel de transparencia y diferentes índices de reflexión en comparación con el silicio. Muchas técnicas de medición que funcionan en materiales opacos o semitransparentes son menos efectivas en vidrio. Por ejemplo, los sistemas de metrología óptica que dependen de la reflectividad para medir la distancia y la profundidad deben adaptarse a la translucidez del vidrio, lo que puede causar distorsión o pérdida de la señal, comprometiendo la precisión de la medición.

"Todas estas tecnologías suponen cierta física", afirma John Hoffman, director de ingeniería de visión por ordenador de Prueba e inspección de Nordson. “Cuando empieces a cambiar los sustratos, ¿seguirá funcionando la física? ¿Y podrás recuperarte? Muchos de nuestros algoritmos hacen ciertas suposiciones sobre la física. ¿Esos algoritmos todavía funcionan o tenemos que idear algoritmos nuevos porque la física ha cambiado?

Falta de datos de confiabilidad.

Otro obstáculo crítico en la adopción generalizada de sustratos de vidrio es la escasez de datos de confiabilidad. Los sustratos de vidrio son nuevos participantes en el ámbito del embalaje de semiconductores, y la información sobre confiabilidad a largo plazo es relativamente escasa en comparación con materiales tradicionales como FR4, poliimida o Ajinomoto Build-up Film (ABF), con décadas de datos utilizados para establecer estándares, métricas de rendimiento, y expectativas de vida. En el caso del vidrio, la industria todavía está construyendo esa base de conocimientos. Esta falta de datos genera preocupación en aplicaciones donde el rendimiento y la durabilidad a largo plazo son primordiales, como en los sectores automotriz o aeroespacial.

Los datos de confiabilidad de los sustratos de vidrio abarcan una amplia gama de factores, incluida la resistencia mecánica, la resistencia a los ciclos térmicos, la absorción de humedad, la ruptura dieléctrica y la delaminación inducida por tensión. Cada una de estas propiedades puede afectar profundamente el rendimiento del producto final, especialmente en condiciones extremas o variables.

"Cuando se hace la transición a un nuevo sustrato como el vidrio, básicamente se comienza desde cero en lo que respecta a los datos de confiabilidad", dice Keith Best, director de marketing de productos de litografía de Sobre la innovación. "Y no se puede pasar a la fabricación de alto volumen (HVM) a menos que se tengan los datos de confiabilidad".

Además, la confiabilidad no se trata sólo de la durabilidad del sustrato de vidrio en sí, sino también de qué tan bien interactúa con otros materiales del embalaje. El vidrio tiene una excelente estabilidad dimensional y puede soportar las cargas térmicas durante el empaquetado de chips, pero se desconoce cómo interactúa con la soldadura o los materiales de relleno durante múltiples ciclos térmicos y cómo mantiene su adhesión a los cables metálicos.

Las implicaciones de esta falta de datos son significativas. Sin datos sólidos, los fabricantes pueden dudar en utilizar sustratos de vidrio para aplicaciones de alta confiabilidad. Es esencial invertir en pruebas aceleradas de vida útil de estos materiales y en el desarrollo de modelos predictivos de su comportamiento a largo plazo bajo tensión.

Capas limitadas

La promesa de los sustratos de vidrio radica en la capacidad de admitir interconexiones de alta densidad, necesarias para la electrónica de próxima generación. Pero este potencial se ve actualmente limitado por limitaciones prácticas en el proceso de construcción.

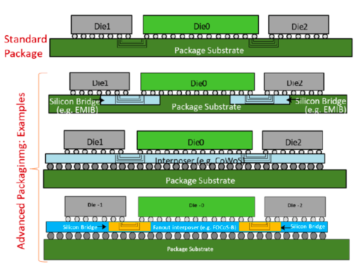

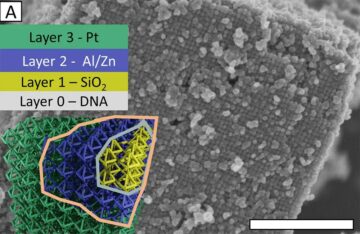

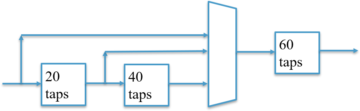

Los sustratos de silicio y varios tipos de laminados que se utilizan actualmente en envases de semiconductores a menudo permiten múltiples capas de circuitos, tanto en la parte superior como en la inferior, así como capas internas. Esta estratificación es fundamental para lograr las rutas eléctricas requeridas en módulos de múltiples chips y circuitos integrados complejos. Sin embargo, debido a las propiedades físicas del vidrio, como su rigidez y los métodos utilizados para las vías a través del vidrio (TGV), agregar capas internas es problemático.

"Aún estás muy limitado en el número de capas que puedes poner sobre el vidrio", explica Dave Armstrong, director de desarrollo empresarial de Avanzado. “Puedes poner algunas capas arriba y algunas capas abajo, pero ninguna en el medio. Esa será la limitación fundamental en el futuro previsible”.

Esta capacidad limitada de estratificación plantea desafíos de diseño particulares. Los ingenieros de diseño deben encontrar formas de encaminar más conexiones a través de menos capas o desarrollar nuevos métodos de fabricación que permitan la colocación de capas internas sin comprometer la integridad del sustrato. Tales innovaciones podrían incluir nuevas técnicas de grabado, nuevos materiales conductores para usar con vidrio o métodos alternativos para crear interconexiones eléctricas.

La dificultad no consiste sólo en apilar las capas. También se trata de interconectarlos. En sustratos tradicionales como ABF o laminado revestido de cobre, se utilizan vías para conectar las capas de traza del circuito. Con el vidrio, las tecnologías para crear estas vías a través de múltiples capas con la precisión y confiabilidad necesarias para los dispositivos semiconductores aún se están perfeccionando.

“Hoy en día no se pueden perforar agujeros en ABF de menos de 20 micrones”, señala Best. “Y el vidrio sería más pequeño. RDL requiere orificios pasantes más pequeños, por lo que necesitamos una nueva laca dieléctrica fotosensible, poliamida o algún otro material”.

Expansión térmica

Una ventaja del vidrio es su coeficiente de expansión térmica similar al del silicio, pero el vidrio también puede exhibir coeficientes de expansión térmica marcadamente diferentes en comparación con otros materiales utilizados tradicionalmente en dispositivos semiconductores.

Esta discrepancia en el comportamiento térmico es crítica durante el proceso de ensamblaje, donde el control preciso de la temperatura es primordial. La producción de semiconductores abarca una variedad de procesos térmicos, desde la deposición, el grabado y el recocido hasta el reflujo de soldadura, una secuencia durante la cual los materiales se someten a un amplio espectro de temperaturas. Dada la importancia de mantener la estabilidad dimensional, las tasas de expansión térmica no coincidentes del vidrio y otros materiales pueden provocar distorsiones y desalineaciones significativas, particularmente cuando es difícil garantizar un calentamiento y enfriamiento uniformes.

Considere, por ejemplo, la tensión y la posible deformación inducida durante un proceso de reflujo de soldadura a alta temperatura. A medida que los dispositivos se calientan, las piezas se expanden y contraen a velocidades definidas por sus coeficientes de expansión térmica. Si los sustratos de vidrio se expanden a un ritmo diferente al de los chips o interconexiones que albergan, la tensión puede acumularse en las interfaces, con el riesgo de que se formen microfisuras o delaminación.

"A veces, la prueba es el estrés térmico más alto que un dispositivo jamás verá, porque se escanean patrones que no son representativos de la carga de trabajo real", dice Mark Kahwati, director de marketing de productos del grupo de pruebas de semiconductores en Teradino. "El beneficio de acercarse a ese equilibrio térmico es que puede optimizar el rendimiento de la prueba y minimizar el costo de la prueba, pero no quiere ir demasiado lejos como para introducir estrés o defectos latentes".

La metrología precisa para medir y compensar los efectos térmicos en los paneles de vidrio será un aspecto vital del control de calidad. Se están investigando soluciones innovadoras de gestión térmica, incluido el uso de adhesivos conductores o materiales de relleno con propiedades térmicas equivalentes, nuevas técnicas de revestimiento para distribuir el calor de manera uniforme o incluso el posible rediseño de dispositivos para adaptarse a las disparidades de expansión térmica.

El modelado y la simulación térmicos precisos también adquieren una importancia cada vez mayor cuando se trabaja con vidrio. Los diseñadores e ingenieros deben anticipar cómo interactuarán los sustratos de vidrio con el resto de los componentes del paquete en el entorno termomecánico de su operación. Esto se extiende desde la microescala (que analiza los componentes individuales) hasta la macroescala, considerando el rendimiento completo del dispositivo durante su vida útil operativa.

Estrés y tensión

Además de las consideraciones térmicas, las tensiones físicas ejercidas sobre los paneles de vidrio durante el proceso de fabricación pueden provocar tensiones en el material. Las propiedades mecánicas del vidrio, si bien le otorgan planitud y rigidez, también lo hacen susceptible a las fuerzas de tracción y compresión que surgen durante el procesamiento. Comprender y medir las distribuciones de tensiones con el vidrio es esencial para garantizar la integridad estructural.

Por ejemplo, la deposición de materiales sobre el sustrato de vidrio puede introducir tensiones internas debido a los diferentes estados físicos del sustrato y las capas agregadas. Cuando estas fuerzas exceden los umbrales de resistencia inherentes del material, pueden provocar grietas o incluso una falla total del sustrato.

Además, no se puede pasar por alto la tensión introducida durante el corte en cubitos y la manipulación de sustratos de vidrio. Los métodos de aserrado tradicionales aplicados a sustratos más resistentes a menudo provocan astillas y fracturas en el vidrio. En consecuencia, los fabricantes están explorando técnicas alternativas de corte en cubitos, como el corte por láser. Esto promete reducir las tensiones mecánicas, pero requiere un control preciso de los parámetros del láser para evitar acumulaciones de tensiones térmicas.

Las herramientas de prueba y metrología deben incluir capacidades para el análisis de tensiones. La espectroscopia Raman ofrece un método sin contacto para evaluar la tensión midiendo cambios en los modos vibratorios de las moléculas del sustrato. De manera similar, la nanoindentación proporciona información sobre la dureza y el módulo elástico de los paneles de vidrio mediante la aplicación de fuerzas controladas a una escala muy pequeña, minimizando así el potencial de daños adicionales a la superficie.

Más allá de la caracterización y medición del estrés, gestionar estas tensiones en la práctica requiere la integración de pasos para aliviar el estrés en el proceso de fabricación. Esto podría implicar un recocido a temperatura controlada, diseñado para gestionar las características de expansión térmica del vidrio, o la adición de capas compensadoras de tensiones que equilibrarían las tensiones inherentes dentro de la pila de materiales.

Ventajas del vidrio

No todas las diferencias entre el vidrio y los sustratos tradicionales crean nuevos desafíos. La transparencia inherente de los sustratos de vidrio ofrece distintas ventajas, incluida la integración de técnicas de inspección que antes eran inviables con los sustratos opacos tradicionales.

Se pueden emplear imágenes infrarrojas (IR) y rayos X para examinar de forma no destructiva el funcionamiento interno de un paquete electrónico a base de vidrio. Estos métodos permiten la detección de detalles del subsuelo, una capacidad que es particularmente valiosa para identificar imperfecciones o garantizar la alineación correcta de las capas sin alterar ni dañar físicamente el componente.

La naturaleza ópticamente clara del vidrio permite formas más avanzadas de microscopía y técnicas de escaneo. Las técnicas de inspección óptica de alta resolución pueden aprovechar al máximo la transparencia del vidrio, proporcionando vistas sin precedentes de las estructuras de los dispositivos. Permite la observación de procesos como la formación de uniones de cables y la creación de juntas de soldadura en tiempo real.

"Si empiezas a cambiar a materiales o sustratos que sean transparentes, podrías abrir algunas técnicas ópticas", dice Frank Chen, director de aplicaciones y gestión de productos de Bruker Nano Superficies y Metrología. “Eso es más barato, más rápido y más maduro. Siempre que puedas usar la óptica, elige la óptica”.

La estabilidad del vidrio también lo convierte en un excelente candidato para la metrología basada en precisión. A diferencia de los materiales que pueden deformarse o degradarse con el tiempo, el vidrio mantiene su forma, lo que permite realizar mediciones confiables a largo plazo. Esta consistencia puede garantizar procesos de fabricación repetibles y altas tasas de rendimiento.

Para paquetes electrónicos que requieren transparencia de RF, las propiedades dieléctricas del vidrio lo convierten en una opción convincente. Permite la integración de estructuras de antena dentro del propio paquete sin comprometer la integridad de la señal. Esta característica puede mejorar el rendimiento de los dispositivos de comunicación inalámbrica, donde la claridad y la intensidad de la señal son fundamentales.

La termografía es otra área en la que destacan los sustratos de vidrio. Permiten una evaluación más precisa de la distribución del calor en un dispositivo debido a su comportamiento térmico uniforme. Esto puede ser crucial para las estrategias de gestión térmica, ya que facilita mejores diseños de disipadores de calor y contribuye a la confiabilidad general de los componentes electrónicos.

Las tecnologías basadas en láser que pueden medir ligeras variaciones en los cambios del índice de refracción en las superficies de vidrio pueden conducir a formas nuevas y mejoradas de detectar patrones de tensión y deflexiones. Tal precisión podría perfeccionar nuestra comprensión de las propiedades de los materiales en condiciones operativas y, al mismo tiempo, contribuir a mejores diseños de productos que resistan los rigores del uso diario.

Si bien la transición al vidrio presenta una serie de desafíos, también abre un ámbito de potencial en pruebas y mediciones. Ventajas como mayores capacidades de inspección, metrología consistente, transparencia de RF e imágenes térmicas avanzadas se alinean bien con los objetivos más amplios de la industria de mejorar el rendimiento y garantizar la confiabilidad en los dispositivos semiconductores.

"Existen algunos desafíos reales de inspección con el vidrio, pero aún es una tecnología emergente", dice Brad Perkins, director de línea de productos de Nordson. "Aun así, es emocionante y resuelve algunos de los problemas del embalaje avanzado".

Conclusión

A medida que las industrias presionan cada vez más por dispositivos más compactos y complejos, la demanda de envases de alta densidad y confiabilidad seguirá aumentando, y los sustratos de vidrio desempeñarán un papel en su avance. Si bien los desafíos asociados con la integración del vidrio son importantes, van acompañados de considerables oportunidades tecnológicas.

Los sustratos de vidrio ofrecen una planitud y propiedades térmicas incomparables que son fundamentales para la próxima generación de envases compactos y de alto rendimiento. Las complejidades encontradas en la fabricación y prueba del vidrio son sustanciales, pero quedan eclipsadas por sus ventajas potenciales.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://semiengineering.com/glass-substrates-gain-foothold-in-advanced-packages/

- :posee

- :es

- :no

- :dónde

- $ UP

- 1

- 20

- a

- capacidad

- Nuestra Empresa

- acelerado

- acomodar

- Acumular

- la exactitud

- preciso

- el logro de

- a través de

- adaptar

- adicional

- la adición de

- adición

- Adicionales

- Adhesivos

- Adopción

- avanzado

- avance

- Ventaja

- ventajas

- tutor

- Aeroespacial

- afectar

- algoritmos

- alinear

- alineación

- Todos

- permitir

- Permitir

- permite

- también

- alternativa

- an

- análisis

- y

- Otra

- antena

- anticiparse a

- aplicaciones

- aplicada

- La aplicación de

- enfoque

- que se acerca

- somos

- Reservada

- surgir

- Armstrong

- AS

- aspecto

- Asamblea

- evaluar

- evaluación

- asociado

- asumir

- supuestos

- At

- atractivo

- automotor

- evitar

- Balance

- bases

- BE

- porque

- se convierte en

- antes

- comportamiento

- "Ser"

- es el beneficio

- MEJOR

- mejores

- bonos

- ambas

- Fondo

- Brad

- marca

- Para estrenar

- Breakdown

- general

- más amplio

- Construir la

- desarrollo de negocios

- pero

- by

- PUEDEN

- candidato

- no puede

- capacidades

- capacidad

- case

- Causa

- a ciertos

- retos

- desafiante

- el cambio

- cambiado

- Cambios

- cambio

- características

- barato

- más barato

- chen

- chip

- Papas fritas

- manera?

- transparencia

- limpiar

- Cerrar

- cómo

- proviene

- Comunicación

- compacto

- en comparación con

- irresistible

- completar

- integraciones

- complejidades

- componente

- componentes

- comprometer

- computadora

- Visión por computador

- Inquietudes

- condiciones

- Contacto

- Conexiones

- En consecuencia

- considerable

- consideraciones

- en vista de

- consistente

- restricciones

- continue

- contrato

- contribuyendo

- control

- controlado

- Cobre

- correcta

- Cost

- podría

- agrietamiento

- Para crear

- crea

- Creamos

- creación

- crítico

- crucial

- En la actualidad

- corte

- de ciclos

- dañar

- perjudicial

- datos

- David

- décadas

- se define

- Demanda

- denso

- densidad

- profundidad

- Diseño

- diseñadores

- diseños

- detalles

- Detección

- desarrollar

- Desarrollo

- dispositivo

- Dispositivos

- diferencias

- una experiencia diferente

- A diferencia

- difícil

- dificultades

- Dificultad

- Director

- discrepancia

- distancia

- distinto

- distribuir

- distribuciones

- do

- sí

- dominio

- No

- dos

- durabilidad

- durante

- Eficaz

- los efectos

- Electronic

- Electrónica

- emergentes

- empleado

- habilitar

- permite

- engloba

- Ingeniería

- certificados

- mejorado

- mejorar

- garantizar

- asegurando que

- entrante

- Entorno

- especialmente

- esencial

- esencialmente

- establecer

- Éter (ETH)

- Incluso

- NUNCA

- Cada

- diario

- evoluciona

- examinar

- exceden

- Excel

- excelente,

- emocionante

- exhibir

- Expandir

- expansión

- las expectativas

- Explica

- Explorar

- Se extiende

- extremo

- facilitando

- factores importantes

- personal

- Fracaso

- muchos

- más rápida

- Feature

- Compañero

- pocos

- menos

- Higo

- llenar

- Film

- final

- Encuentre

- plano

- asidero para el pie

- Fuerzas

- previsible

- formulario

- formación

- Formularios

- fragilidad

- franco

- Desde

- alimentado

- ser completados

- fundamental

- futuras

- Obtén

- calibre

- generación de AHSS

- obtener

- conseguir

- dado

- da

- vaso

- Go

- Goals

- va

- tiene

- Grupo procesos

- Manejo

- Tienen

- Vacilante

- Alta

- Alto Rendimiento

- Alto rendimiento

- de alta resolución

- más alto

- más alto

- Agujeros

- fortaleza

- Cómo

- Sin embargo

- HTTPS

- obstáculo

- identificar

- if

- Proyección de imagen

- Impacto

- implicaciones

- importancia

- importante

- mejorado

- in

- incluir

- Incluye

- aumentado

- cada vez más

- índice

- Indices

- INSTRUMENTO individual

- industrias

- energético

- de la industria

- información

- inherente

- innovaciones

- originales

- Insights

- ejemplo

- COMPLETAMENTE

- Integración

- integración

- integridad

- Intel

- interactuar

- interactúa

- interconectando

- interconecta

- Interfaz

- las interfaces

- interno

- dentro

- introducir

- Introducido

- Presentamos

- inversión extranjera

- involucrar

- cuestiones

- IT

- SUS

- sí mismo

- Juan

- articulación

- solo

- Keith

- especialistas

- Falta

- láser

- .

- estratificación

- ponedoras

- LCD

- Lead

- préstamo

- menos

- Nivel

- se encuentra

- Vida

- esperanza de vida

- como

- la limitación

- Limitada

- línea

- cargas

- Largo

- compromiso a largo plazo

- mirando

- de

- Lote

- Corriente principal

- el mantenimiento de

- mantiene

- para lograr

- HACE

- gestionan

- Management

- gerente

- administrar

- Fabricantes

- Fabricación

- muchos

- marca

- Marketing

- Director de Marketing

- emparejado

- materiales

- materiales

- un estudiante adulto

- max-ancho

- Puede..

- significa

- medir

- multiplataforma

- medidas

- medición

- mecánico

- metal

- Método

- métodos

- Métrica

- Metrología

- Microscopía

- Ed. Media

- podría

- minimizar

- minimizando

- modelado

- modelos

- los modos

- módulo

- Módulos

- más,

- movimiento

- mucho más

- múltiples

- debe

- nano

- Naturaleza

- necesario

- ¿ Necesita ayuda

- Nuevo

- Next

- próxima generación

- Ninguna

- Notas

- novela

- número

- observación

- of

- LANZAMIENTO

- Ofertas

- a menudo

- on

- ONE

- , solamente

- sobre

- opaco

- habiertos

- abre

- Inteligente

- operativos.

- Del Mañana

- óptico

- Optimización

- or

- ecológicos

- Otro

- nuestros

- salir

- Más de

- total

- paquete

- paquetes

- embalaje

- paneles

- parámetros

- supremo

- particular

- particularmente

- partes

- las vías

- .

- actuación

- Perkins

- teléfono

- los libros físicos

- Físicamente

- Física

- pionero

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- Jugar

- Mucho

- plantea

- posible

- Metodología

- necesidad

- Precisión

- profético

- regalos

- previamente

- problemas

- en costes

- tratamiento

- Producto

- gestión de producto

- Producción

- profundamente

- Progreso

- PROMETEMOS

- Promete

- propiedades

- proporciona un

- proporcionando

- Push

- poner

- calidad

- plantea

- distancia

- Rate

- Tarifas

- real

- mundo real

- en tiempo real

- realizado

- realmente

- reino

- Recuperar

- reducir

- FILTRO

- refinado

- relativamente

- fiabilidad

- confianza

- confiar

- permanecer

- repetible

- reemplazar

- representante

- exigir

- Requisitos

- requiere

- Resistencia

- RESTO

- Subir

- arriesgando

- robusto

- Función

- Ruta

- enrutamiento

- dice

- Escala

- escanear

- exploración

- Escaso

- Escasez

- rayar

- mallas

- Sectores

- ver

- semiconductor

- Secuencia

- severamente

- Acciones

- Turnos

- Signal

- significado

- importante

- Silicio

- similares

- similitudes

- Del mismo modo

- simulación

- chica

- menores

- inteligente

- So

- sólido

- Soluciones

- RESOLVER

- algo

- Fuente

- Espectroscopia

- Spectrum

- Estabilidad

- montón

- apilado

- stand

- estándares de salud

- comienzo

- Comience a

- Zonas

- pasos

- Sin embargo

- estrategias

- fuerza

- estrés

- estructural

- estructuras

- sustancial

- tal

- superior

- SOPORTE

- Superficie

- susceptible

- Todas las funciones a su disposición

- adaptado

- ¡Prepárate!

- tangible

- TD

- técnicas

- tecnológico

- Tecnologías

- Tecnología

- Desarrollo tecnológico

- tensiones

- término

- test

- Pruebas

- que

- esa

- La

- su

- Les

- luego

- Ahí.

- térmico

- Estas

- ellos

- así

- aquellos

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- rendimiento

- Así

- equipo

- a

- hoy

- demasiado

- parte superior

- rastrear

- tracción

- tradicional

- tradicionalmente

- transición

- Transparencia

- transparente

- tipos

- bajo

- someterse

- comprensión

- único

- unidades que

- desconocido

- diferente a

- incomparable

- sin precedentes

- Al revés

- utilizan el

- usado

- Valioso

- variable

- variaciones

- variedad

- diversos

- muy

- vía

- vistas

- visión

- vital

- quieres

- fue

- formas

- we

- WELL

- tuvieron

- ¿

- cuando

- cuando

- que

- mientras

- todo

- extendido

- seguirá

- Cable

- sin hilos

- dentro de

- sin

- Actividades:

- trabajado

- trabajando

- labores

- se

- de rayos X

- aún

- Rendimiento

- Usted

- zephyrnet