Este blog explora las pruebas de caída de dispositivos médicos in silico frente a los métodos tradicionales de sobremesa. El diseño del dispositivo médico debe abordar cómo se usa y maneja un dispositivo (p. ej., portátil, de mesa, autoportante, etc.).

Este blog explora las pruebas de caída de dispositivos médicos in silico frente a los métodos tradicionales de sobremesa. El diseño del dispositivo médico debe abordar cómo se usa y maneja un dispositivo (p. ej., portátil, de mesa, autoportante, etc.).

En la mayoría de las jurisdicciones, se requieren pruebas de caída como parte de las presentaciones del organismo regulador que buscan la certificación para la venta en cada jurisdicción (por ejemplo, la marca CE de la UE).

Los organismos reguladores consideran ampliamente a IEC 60601-1 como el requisito básico para la seguridad y eficacia de los dispositivos eléctricos médicos. Esta norma prescribe alturas y orientaciones para que ocurran caídas, y el equipo de diseño del producto define y justifica fallas inaceptables.

Los plazos de diseño de la etapa inicial suelen ser ajustados y limitan la capacidad de los diseñadores para proporcionar resultados de la seguridad y eficacia de un producto en la etapa inicial. Las pruebas físicas internas pueden aumentar la confianza en la solidez de un diseño, pero solo en la medida en que la falla prescrita sea detectable a través de medios físicos.

Con demasiada frecuencia, los materiales y las conexiones (puntos de sujeción, juntas adheridas, etc.) de los prototipos en etapas iniciales no son representativos del diseño final previsto. Si las pruebas físicas se dejan para una etapa tardía del diseño, cuando el diseño del producto está vinculado con los materiales finales (p. ej., termoplásticos) y los sujetadores, a menudo se requieren altos costos de capital y plazos más prolongados para los cambios de diseño.

Independientemente de las pruebas físicas en etapa temprana o tardía, el ciclo de tiempo desde la definición hasta los resultados es relativamente largo debido al flujo de trabajo (diseño, lanzamiento, adquisición y ensamblaje) requerido antes de que pueda ocurrir la prueba. Esto aumenta los costos de mano de obra y materiales: las pruebas de caída consumen ensamblajes completos de los principales componentes estructurales, lo que puede generar costos elevados debido a las pequeñas cantidades en la etapa inicial del diseño.

Las pruebas de caída de dispositivos médicos in silico son una alternativa a las pruebas físicas, y parte de Ingeniería Asistida por Computador (CAE o CAx). Las representaciones CAD (componentes modelados en forma digital) o ad-hoc de un dispositivo pueden integrarse en un modelo computacional usando software de ingeniería como Ansysy ejecutar simulaciones que representan pruebas físicas.

Las pruebas de caída de dispositivos médicos in silico pueden proporcionar muchas ventajas sobre las pruebas físicas. Uno de ellos es su capacidad de mirar dentro: los componentes dentro de los dispositivos se pueden revisar directamente, mostrando puntos de falla que no son detectables a través de una inspección visual después de caídas físicas. Las iteraciones de diseño son fácilmente escalables y pueden abordar una variedad de preguntas de diseño.

También conocidos como estudios paramétricos, utilizan un modelo computacional fundamental para responder preguntas críticas de diseño, como ajustes a materiales, geometrías, criterios de falla (p. ej., extracción de sujetadores/corte de saliente, deformación estructural, efectos térmicos, etc.), entre muchos otros.

A continuación se muestra un ejemplo de cómo los ciclos de prueba física sin simulación se comparan con un ciclo de diseño basado en simulación, lo que demuestra la capacidad de la simulación para acortar los plazos de las iteraciones de diseño:

Figura 1 – Proceso de iteración de diseño, sin simulación VS impulsado por simulación

Ejemplo in silico: prueba de caída

Para poner esto en contexto, tome un ejemplo que represente un caso simplificado y un conjunto de dispositivo común: un gabinete sellado que contiene componentes críticos. Estos componentes internos están sujetos de una manera que permitió la prueba funcional en etapa temprana, que fue un esfuerzo de diseño de línea de tiempo corto para probar un concepto para los inversores.

Se inicia una nueva etapa de diseño con el objetivo de generar confianza en la solidez del diseño y el progreso hacia el diseño de dispositivos escalables y la eventual fabricación. Una de las pruebas en esta progresión es una serie de caídas de dispositivos desde una altura fija.

Antes de abordar las pruebas formales, a menudo con casas de pruebas certificadas, las pruebas de confianza internas pueden evitar muchas preguntas de diseño antes de que se implementen. Las pruebas in silico son un excelente primer paso para evaluar suposiciones y comprender las diferencias en los parámetros.

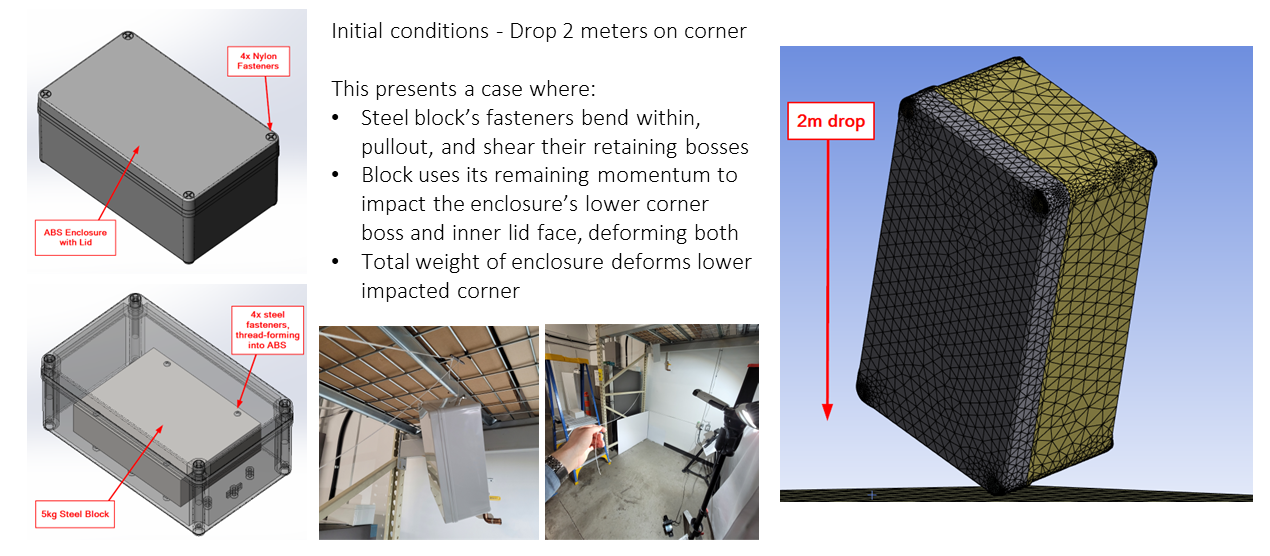

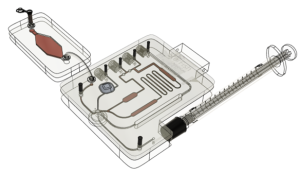

Este ejemplo fue representado por un gabinete de ABS listo para usar que retiene un bloque de acero de 12 libras internamente, con 4 sujetadores de acero formadores de roscas que lo sujetan contra las protuberancias del gabinete de ABS. Se instaló un modelo in silico para representar el caso básico: una caída de 2 metros sobre la esquina frontal de la tapa de la caja.

Figura 2: configuración de prueba para casos físicos e in silico

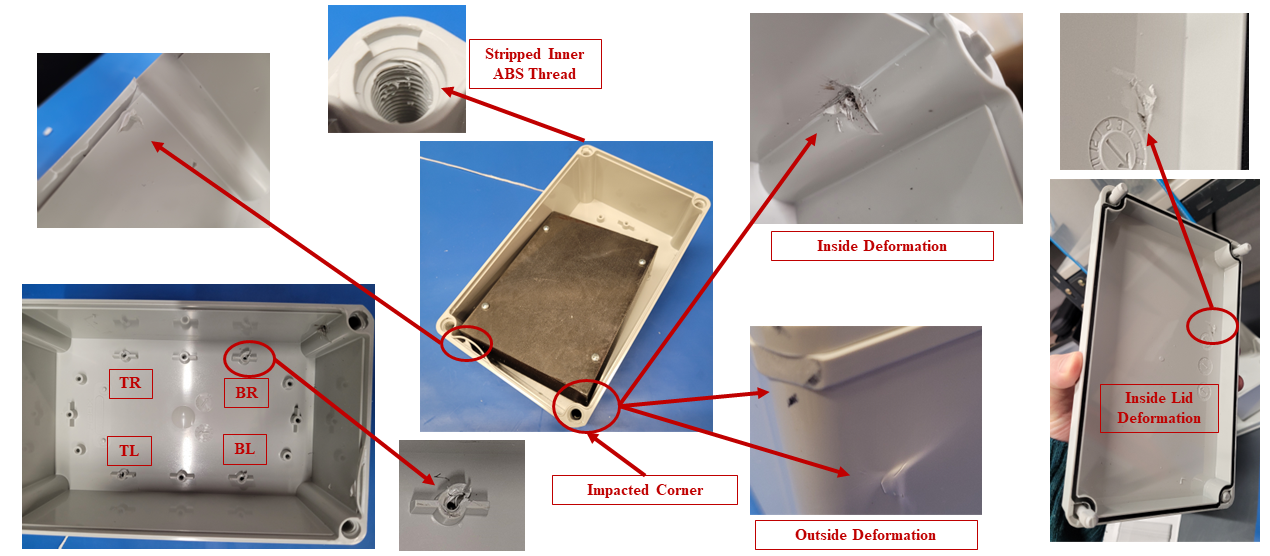

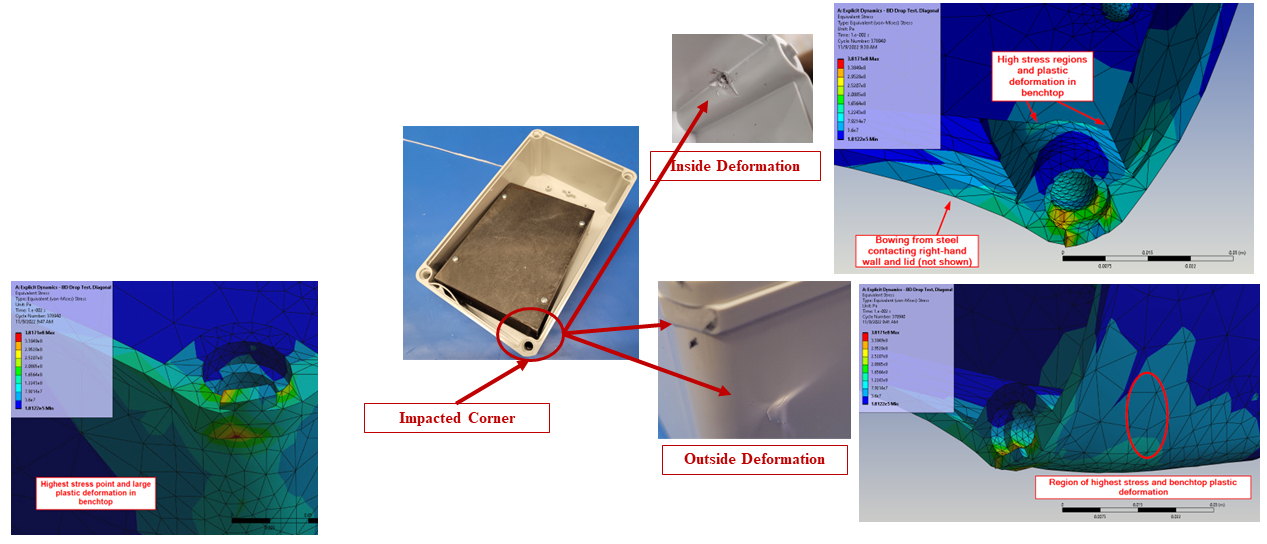

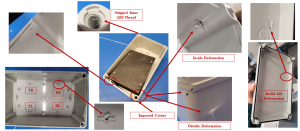

El modelado in silico predijo la falla de las protuberancias de los tornillos ABS mediante la extracción de los sujetadores de acero. Luego, el modelo predijo que el momento restante del bloque empinado impactó primero en la esquina inferior del recinto y luego en la tapa, deformando los puntos impactados y propagando ondas de choque alrededor del recinto.

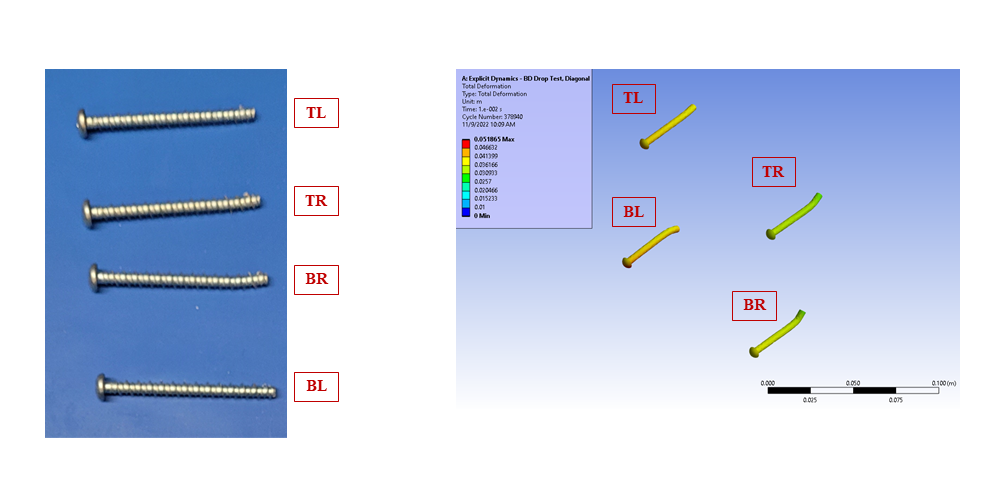

A continuación, se comparó el modelo in silico con un conjunto de sobremesa formado por los componentes físicos que habían definido el modelo in silico. Esto permitió la demostración de la física del mundo real y la comparación con el modelo in silico. Las imágenes a continuación comparan los resultados de las pruebas físicas con las predicciones del modelo in silico.

Figura 3: resultados de la prueba de caída de sobremesa

Figura 4: deformación de la carcasa, predicción de sobremesa frente a in silico

Figura 5: Predicción de deformación de sujetadores, de sobremesa e in silico

El ejemplo muestra que la deformación y la falla esperadas a nivel de componente se pueden predecir mediante el modelado in silico. Se pueden realizar estudios paramétricos adicionales según se desee en el modelo para mostrar cómo estos pueden predecir resultados alternativos.

Conclusión

El diseño y desarrollo de productos de dispositivos médicos se basará cada vez más en el modelado computacional para aumentar la eficiencia y reducir los plazos de desarrollo. La escalabilidad, el seguimiento rápido de las iteraciones de desarrollo y la capacidad de revisar los modos de falla difíciles de detectar hacen que las pruebas de caída de dispositivos médicos in silico sean una herramienta poderosa para el desarrollo de productos de dispositivos médicos.

Detectar los puntos de falla y ajustar los diseños puede generar ahorros sustanciales al reducir las pruebas destructivas a corto plazo y tomar decisiones informadas para el producto final.

Nathan Muller, EIT, es ingeniero mecánico médico de StarFish. Análisis y Diseño. Su enfoque es en la ingeniería de simulación utilizando modelos computacionales. Como parte de un equipo de diseño y desarrollo, optimiza y elimina el riesgo de diseños de gran alcance.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- Platoblockchain. Inteligencia del Metaverso Web3. Conocimiento amplificado. Accede Aquí.

- Fuente: https://starfishmedical.com/blog/in-silico-medical-device-drop-testing-vs-benchtop/

- 1

- a

- capacidad

- ABS

- Adicionales

- dirección

- ventajas

- Después

- en contra

- alternativa

- entre

- y

- https://www.youtube.com/watch?v=xB-eutXNUMXJtA&feature=youtu.be

- que se acerca

- en torno a

- Asamblea

- Base

- básica

- antes

- "Ser"

- a continuación

- Bloquear

- Blog

- cuerpo

- los jefes

- Construir la

- construido

- CAD

- capital

- case

- de Padi

- Ingenieros

- Cambios

- COM

- Algunos

- comparar

- en comparación con

- comparación

- componentes

- concepto

- confianza

- Conexiones

- Considerar

- consumir

- contiene

- contenido

- contexto

- Esquina

- Cost

- Precio

- criterios

- crítico

- de ciclos

- Koops

- Toma de Decisiones

- Grado

- vas demostrando

- Diseño

- diseños

- desarrollar

- Desarrollo

- de desarrollo

- dispositivo

- Dispositivos

- diferencias

- digital

- directamente

- Soltar

- Gotas

- cada una

- Temprano en la

- Etapa temprana

- pasan fácilmente

- los efectos

- eficiencia

- esfuerzo

- integrado

- facilita

- ingeniero

- Ingeniería

- etc.

- Éter (ETH)

- EU

- eventual

- ejemplo

- esperado

- Fracaso

- final

- Nombre

- fijas

- Focus

- Para Inversionistas

- formulario

- formal

- en

- frontal o trasero

- funcional

- objetivo

- maravillosa

- altura

- alturas

- Alta

- tenencia

- casas

- Cómo

- HTTPS

- imágenes

- impactados

- implementado

- in

- aumente

- Los aumentos

- cada vez más

- informó

- interno

- Inversionistas

- IT

- iteración

- iteraciones

- jurisdicción

- jurisdicciones

- conocido

- Del Trabajo

- Tarde

- Lead

- LIMITE LAS

- cerrado

- Largo

- por más tiempo

- Mira

- hecho

- gran

- para lograr

- Realizar

- muchos

- marca

- materiales

- max-ancho

- significa

- mecánico

- servicios

- dispositivo médico

- métodos

- modelo

- modelado

- modelización

- Momentum

- MEJOR DE TU

- Nuevo

- NIH

- ONE

- Optimiza

- Otros

- parámetros

- parte

- (PDF)

- los libros físicos

- Física

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- jugador

- puntos

- poderoso

- predecir

- previsto

- Predicciones

- Producto

- diseño de producto

- desarrollo de productos

- Progreso

- progresión

- prototipo

- Demostrar.

- proporcionar

- poner

- Preguntas

- distancia

- mundo real

- reducir

- la reducción de

- regulador

- relativamente

- ,

- restante

- representar

- representante

- representado

- que representa

- Requisitos

- requisito

- Resultados

- retención

- una estrategia SEO para aparecer en las búsquedas de Google.

- revisado

- robustez

- Ejecutar

- Safety

- Venta

- Ahorros

- Escalabilidad

- escalable

- la búsqueda de

- Serie

- set

- Configure

- Compartir

- En Corto

- Mostrar

- Shows

- sencillos

- simplificado

- simulación

- chica

- Software

- Etapa

- estándar

- Estrella de mar

- acero

- paso

- estructural

- estudios

- Envíos

- sustancial

- tal

- ¡Prepárate!

- equipo

- test

- Pruebas

- pruebas

- El

- térmico

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- equipo

- a

- del IRS

- hacia

- tradicional

- entender

- utilizan el

- vía

- Video

- que

- extensamente

- Wikipedia

- seguirá

- dentro de

- sin

- flujo de trabajo

- Youtube

- zephyrnet