Originariamente pubblicato su Evannex.

By Carlo Morris

Agli albori dell’industrializzazione, la maggior parte delle aziende manifatturiere era integrata verticalmente. Case automobilistiche come Ford possedevano miniere e acciaierie, generavano la propria energia e gestivano le proprie flotte di consegna. Nel corso dei decenni, man mano che le catene di fornitura globali sono diventate sempre più sofisticate, le case automobilistiche hanno esternalizzato sempre di più, e oggigiorno alcune case automobilistiche dipendono da aziende esterne per tutto ciò che non è la progettazione dei veicoli e la pianificazione strategica.

I fondatori di Tesla hanno fatto affidamento su questa consolidata rete globale di prodotti e servizi per produrre la Roadster. Era davvero un'auto mondiale: i pannelli della carrozzeria in fibra di carbonio provenivano dalla francese Sotira; i freni e gli airbag sono stati prodotti dalla Siemens in Germania; il telaio e gran parte delle sospensioni furono costruiti dalla Lotus nel Regno Unito; e il cambio è stato realizzato in Michigan da BorgWarner. Le roadster vendute in Nord America venivano assemblate da Tesla in California, ma quelle destinate ai clienti in Europa e altrove venivano assemblate da Lotus nel Regno Unito.

Quando Tesla passò alla produzione dei modelli S e X, tuttavia, iniziò presto a trovare problematico il modello di outsourcing: i fornitori non potevano implementare le innovazioni con la rapidità desiderata dalla giovane azienda in rapida evoluzione e talvolta presumevano che le proiezioni di vendita fossero eccessive. ottimista e quindi non è riuscito a produrre parti in quantità sufficienti.

I leader di Tesla sapevano che avrebbero dovuto assicurarsi una fornitura di batterie mentre passavano alla produzione di massa, quindi l'azienda ha collaborato con Panasonic presso la Nevada Gigafactory. Più recentemente, Tesla ha iniziato a collaborare con altri fornitori di batterie e nel 2020 ha iniziato a produrne alcune le proprie celle della batteria.

Tesla ha sviluppato le prime versioni di Autopilot in collaborazione con la società israeliana Mobileye, ma nel 2016 le società si sono separate. Quando ha introdotto l'Autopilot 2.0, Tesla ha sostituito l'hardware di Mobileye con il proprio sistema di sensori chiamato Tesla Vision. "La stretta integrazione di hardware e software è fondamentale per un progresso rapido ed efficiente", ha affermato all'epoca il direttore del programma Tesla Autopilot Sterling Anderson. "Per muoversi rapidamente e frequentemente è necessario portare la soluzione internamente."

Tesla ha gradualmente portato sempre più progettazione e produzione sotto il proprio tetto: è così probabilmente l'unica casa automobilistica a costruire i propri posti, Per esempio. In a 2017 cablato articolo, Greg Reichow, che era il vicepresidente della produzione di Tesla durante la storica transizione dalla produzione di Roadster a basso volume all'assemblaggio altamente automatizzato dei modelli S e X, ha descritto Tesla come "più integrata verticalmente di qualsiasi altra azienda automobilistica sin dai tempi d'oro dello stabilimento Ford Rouge". alla fine degli anni ’1920”. (Questi temi sono discussi a lungo nel mio libro, Tesla: come Elon Musk e i suoi soci hanno reso fantastiche le auto elettriche e rifatto l'industria automobilistica e dell'energia.)

Ora, come hanno fatto in tanti modi, le case automobilistiche tradizionali stanno seguendo l’esempio di Tesla e stanno tornando a un’integrazione più verticale. Come un pezzo recente in Wall Street Journal rapporti, le case automobilistiche hanno investito in joint venture per garantire le loro forniture di celle di batterie e materie prime. IL Volkswagen Group, GMe stellanti accordi recentemente annunciati per allineare le forniture di litio. GM ha dichiarato a dicembre che si unirà alla società coreana siderurgica e chimica POSCO per costruire una fabbrica nordamericana per produrre materiali catodici. La Volkswagen prevede di costruire una fabbrica simile di materiale catodico in collaborazione con una società belga di materiali Umicore.

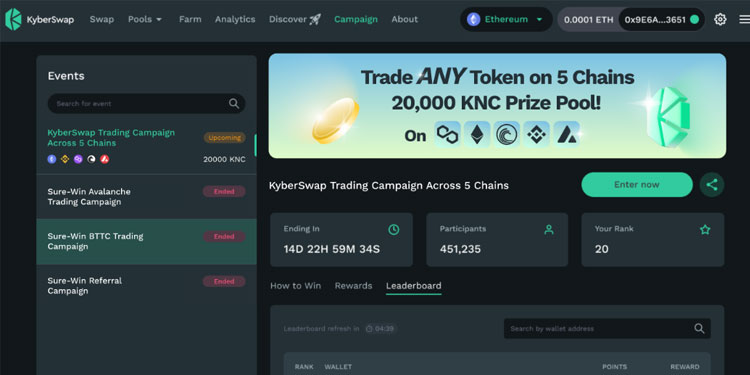

Tesla ha superato la crisi della catena di fornitura del 2021 e altre case automobilistiche se ne stanno accorgendo (YouTube: Reuters)

La catena di fornitura dei veicoli elettrici sembra molto diversa da quella che le case automobilistiche hanno costruito nel corso di decenni per i veicoli ICE, e la transizione ai veicoli elettrici sta sconvolgendo i rapporti tradizionali tra le case automobilistiche e i loro fornitori, hanno detto fonti al WSJ.

Per le case automobilistiche, affidarsi ai fornitori per sviluppare la propria tecnologia delle batterie sarebbe come non produrre i propri motori, ha affermato Thomas Schmall, CEO di Volkswagen Group Components.

Ken Morris, vicepresidente dei veicoli elettrici e autonomi di GM, ha affermato in un recente evento stampa che portare internamente una parte maggiore della catena di fornitura delle batterie è stato fondamentale per raggiungere gli obiettivi di redditività e ambientali dell'azienda. “L’integrazione verticale ci aiuterà a farlo più rapidamente, a un costo inferiore e in modo più sostenibile”.

Ci sono diverse ragioni per cui l’integrazione verticale sta tornando di moda. La continua ondata di interruzioni della catena di fornitura sta spingendo i produttori a riflettere due volte sull’attuale portata dell’outsourcing globale. "Tutti vogliono garantire la sicurezza della catena di approvvigionamento e non ripetere l'esperienza molto dolorosa della carenza di semiconduttori", ha dichiarato il CEO di Umicore, Mathias Miedreich. WSJ.

Uno dei motivi per cui Tesla ha affrontato la carenza di semiconduttori molto meglio dei marchi tradizionali è proprio questo uno stretto controllo sul software e sull’hardware del proprio computer. "Tesla, nata nella Silicon Valley, non ha mai esternalizzato il proprio software: scrive il proprio codice", ha detto Morris Cohen, professore alla Wharton School dell'Università della Pennsylvania. New York Times. “Hanno riscritto il software in modo da poter sostituire i chip che scarseggiavano con chip che non scarseggiavano. Le altre case automobilistiche non erano in grado di farlo”.

Anche produrre parti più vicine agli impianti di assemblaggio finale può ridurre l’impronta di carbonio della produzione. "In questo momento, ci sono materiali e input in questa catena del valore che stanno zigzagando per il mondo intero", ha affermato Anirvan Coomer, direttore esecutivo di GM, Global Purchasing and Supply Chain. “Vediamo un’opportunità in termini di rendere la catena del valore molto più sostenibile e snella”.

Apprezzi l'originalità di CleanTechnica? Valuta di diventare un Membro, sostenitore, tecnico o ambasciatore di CleanTechnica - o un mecenate Patreon.

Fonte: https://cleantechnica.com/2022/01/12/automakers-taking-another-page-from-teslas-book/

- 2016

- 2020

- 2021

- Chi siamo

- Pubblicizza

- Amazon

- America

- americano

- ha annunciato

- articolo

- case automobilistiche

- Automatizzata

- settore automobilistico

- autonomo

- veicoli autonomi

- autopilota

- batterie

- batteria

- stile di vita

- marche

- costruire

- California

- auto

- carbonio

- impronta di carbonio

- auto

- ceo

- telaio

- chimico

- Chips

- cleantech

- Discorso Cleantech

- più vicino

- codice

- arrivo

- Aziende

- azienda

- Software per computer

- contenuto

- potuto

- crisi

- Corrente

- Clienti

- Offerte

- Consegne

- consegna

- Design

- sviluppare

- diverso

- Direttore

- Presto

- Elettrico

- veicoli elettrici

- Elon Musk

- energia

- ambientale

- sviluppate

- Europa

- Evento

- esempio

- esecutivo

- Direttore esecutivo

- esperienza

- fabbrica

- FAST

- Impresa

- Orma

- guado

- fondatori

- Francese

- Germania

- gif

- globali

- GM

- Obiettivi

- Gruppo

- GUEST

- Hardware

- Aiuto

- Come

- HTTPS

- ICE

- realizzare

- industrie

- integrazione

- investire

- israeliano

- IT

- join

- saltare

- Coreano

- portare

- linea

- litio

- Fare

- consigliato per la

- Materiale

- Michigan

- Mobileye

- modello

- NEVADA

- New York

- New York Times

- Nord

- America del Nord

- apre

- Opportunità

- Altro

- Outsourcing

- Panasonic

- Partnership

- Patreon

- Pennsylvania

- pianificazione

- piante

- Podcast

- energia

- stampa

- Produzione

- Prodotti

- redditività

- Programma

- Crudo

- motivi

- ridurre

- Relazioni

- sostituire

- Report

- Reuters

- vendite

- di moto

- semiconduttore

- Servizi

- azioni

- Corti

- Siemens

- Silicon Valley

- simile

- So

- Software

- venduto

- iniziato

- acciaio

- Strategico

- strada

- fornitori

- fornire

- supply chain

- Catene di fornitura

- sostenibile

- sistema

- Parlare

- Tecnologia

- Tesla

- Autopilota Tesla

- tempo

- tradizionale

- Uk

- Università

- University of Pennsylvania

- us

- APPREZZIAMO

- veicolo

- Veicoli

- Ventures

- visione

- volkswagen

- Volkswagen Group

- Wall Street

- Wall Street Journal

- Wave

- sito web

- OMS

- mondo

- sarebbe

- X

- youtube