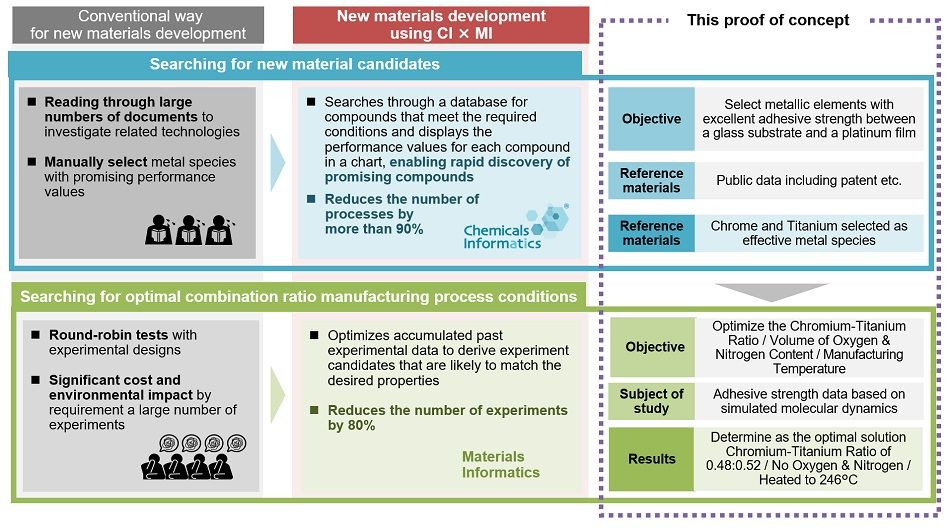

東京、9年2024月XNUMX日 – (JCN Newswire) – 株式会社日立ハイテク(以下、日立ハイテク)は、ケミカルズ・インフォマティクス(以下、CI)とマテリアルズ・インフォマティクス(以下、MI)を活用した金属薄膜の開発効率向上を目的とした概念実証(以下、PoC)を実施しました。電子機器やその他の機器に使用される材料。 PoC では、新しい材料を開発する場合でも全体的な作業負荷が 80% 以上削減されることが実証され、これらのツールを使用して業務を合理化できることが示されました。

近年、材料開発における試行錯誤を軽減するために、AIを活用して過去の実験データを蓄積し、最適な材料の配合割合や組成を導き出す「MI」の活用が進んでいます。 CIは、AIを活用して特許などの公開データを分析し、開発に最適な材料を選定する日立ハイテク独自のサービスです。 CIとMIは開発の効率化に貢献します。

今回の実証実験により、過去の実験データが蓄積されていない新材料であっても、日立ハイテクのMIとCIを組み合わせることで、より効率的に開発できることが明らかになりました。これにより、文献調査や実験計画による総当たりテスト(1)が不要となり、新材料開発の効率が向上します。

日立ハイテクは、開発プロセスの高度化・効率化への要求が高まる化学・素材メーカーを中心に、本実証実験のプロセスをサービスとして提供していきます。このサービスは、開発の効率を向上させるだけでなく、開発プロセス中に必要な実験の量を削減することで環境負荷の軽減にも役立ちます。

PoCの背景

高度な素材への要求は、その機能性だけでなく、カーボンニュートラル・脱炭素社会の実現などの社会課題の解決に向けて、これまで以上に高まっています。研究開発の抜本強化と業務効率化を図るため、DX(デジタルトランスフォーメーション)やGX(グリーントランスフォーメーション)のニーズが高まっており、AIを活用した新材料開発手法としてMIを積極的に導入する企業が増えています。 MI は既存の材料が開発されている分野では有効ですが、新規材料の開発では、原材料の選択時に事前に蓄積されたデータが存在しないため、効率を向上させるために使用することはできません。そのため、新しいツールが必要でした。

PoCの詳細

この実証実験では、エレクトロニクスなどに使われる金属薄膜材料の開発を検証しました。金属薄膜は、シリコンやガラスなどの基板上に原子を蒸着させて薄膜層を形成し、それを積層して薄膜を作ります。電子デバイス。基板と金属薄膜の結合力が弱いと膜が剥離して性能が低下するため、強固な密着性が設計上の重要なポイントとなりますが、密着性の設計には多くの開発プロセスが必要です。 PoCでは、CIを用いて基板と金属薄膜の接着層に最適な金属元素を決定し、MIを用いて最適な配合比率を決定することで、従来手法と比較して開発工数を80%以上削減することを実証しました。金属元素の含有量と製造プロセスの最適な条件。

1. 特許データをもとにCIを活用して最適な材料を選定

以前は、開発に最適な材料を選択するには、広範な参考資料を読んで必要な情報を見つけ、すべての候補材料に対して実験計画を使用したラウンドロビン テストを実施して、どれが最も効果的かを検証する必要がありました。今回の実証実験では、CIを用いてガラス基板と白金膜との強接着層に最適な材料を発見しました。 CIに必要な情報として、ガラスと白金の2種類の被着体と30種類の金属元素を入力しました。 600,000万通りの組み合わせの中から、ガラスとプラチナの両方で高い接着強度データを示す材料としてクロム、チタン、コバルト、イットリウムを抽出しました。この90種類のうち、コスト面を考慮して高価なコバルトとイットリウムを除き、クロムとチタンのXNUMX種類に絞りました。次に、接着層の強度を確認するために XNUMX つの実験を行います。参考資料から必要な情報を取得する時間や検証実験の回数などを考慮すると、総工数をXNUMX%以上削減することができました。

2. MIを活用して材料配合比率や製造プロセスなどの最適条件を探索

従来、開発に使用する材料の最適な配合比率、量、温度などの条件を決めるには、何度も実験を繰り返していました。しかし、MIでは、過去の実験データに基づいて、必要な実験の候補を事前に抽出することで、そのような条件を効率的に決定することができます。

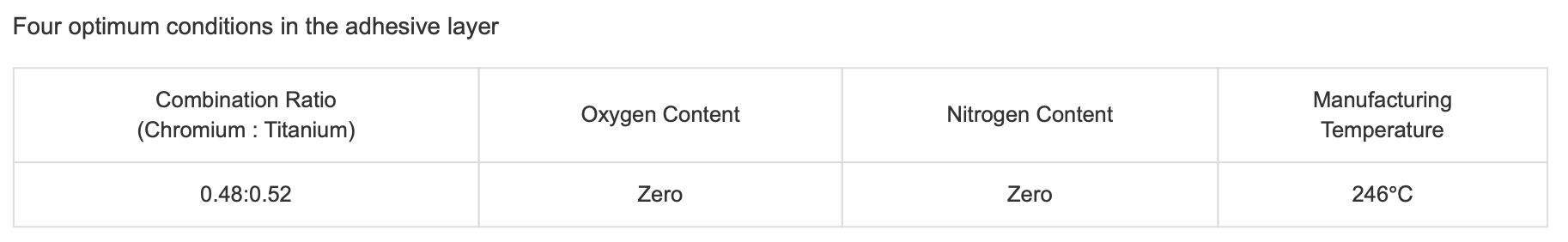

今回のPoCでは、接着層の設計に必要な80つの最適条件をMIを用いて調査し、実験回数を約XNUMX%削減しました。結果を以下の表に示します。

以上の結果を踏まえ、白金膜成膜時に246℃でガラス基板にクロムチタン合金からなる接着層を付与し、室温および800℃の高温においても剥離が発生しないことを確認した。 ℃。

3. CO2排出量の削減

MIやCIを利用することで、最適な材料の選択から最適条件の探索までの一連の実験回数を削減します。 MI・CIを用いた本プロセスでは、従来法と比較してCO2排出量が1.77トンから1.42トンとなり、0.35トン削減(2)され、カーボンニュートラルや脱炭素社会の実現に貢献します。

(1) 実験計画法:条件を組み合わせて実験を行い、必要な実験を統計的に漏れなく導き出し、その結果を分析する手法。

(2) WBCSD(持続可能な開発のための世界経済人会議)が発行した「回避排出量の計算と報告に関するガイダンス」に基づいて計算。削減量は評価条件や評価モデルによって異なります。

この内容は、13年2024月XNUMX日に東京理科大学野田キャンパスで開催されるエレクトロニクス実装学会春季大会で発表される予定です。

日立ハイテクは、ものづくり企業の課題解決に貢献するソリューションを提供するとともに、新たな社会価値・環境価値の創造に取り組み、持続可能な社会の実現に貢献します。

CIについて

日立ハイテクが提供する化合物の発見を支援するクラウドサービス。調査AIと43万件の英語特許やその他の公開データからなる独自のデータベースを組み合わせて化合物を検索し、顧客をサポートします。 www.hitachi-hightech.com/global/en/products/ict-solution/randd/ci/

MIについて

日立ハイテクと株式会社日立製作所が提供するサービス・解析プラットフォームは、AIを活用して最適な配合比率や製造条件を導き出し、材料特性を最大限に引き出すことで、お客様の開発効率化に貢献します。 www.hitachi-hightech.com/global/en/products/ict-solution/randd/mi/

株式会社日立ハイテクについて

株式会社日立ハイテクは、東京に本社を置き、臨床分析装置、バイオテクノロジー製品、分析機器の製造・販売、半導体製造装置、分析装置など幅広い分野で事業を展開し、高付加価値製品の提供を行っています。社会・産業インフラやモビリティなどの分野でのソリューションを追加。2022年度の連結売上高は約674.2億XNUMX万円となった。 XNUMX億円。詳細については、次のサイトをご覧ください。 https://www.hitachi-hightech.com/global/en/

お問い合わせ

株式会社日立ハイテク サプライチェーンプラットフォーム事業グループ サプライチェーンレジリエンス事業部 マテリアルソリューション部

お問い合わせ : mi-info.aj.ml@hitachi-hightech.com

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://www.jcnnewswire.com/pressrelease/88933/3/

- :持っている

- :は

- :not

- :どこ

- 000

- 1

- 100

- 2%

- 2022

- 2024

- 30

- 視聴者の38%が

- 42

- 77

- 9

- a

- できる

- 上記の.

- 累積された

- 達成する

- 取得

- 積極的に

- 活動

- 追加されました

- 進める

- AI

- 援助

- すべて

- 合金

- 既に

- また

- 量

- an

- 分析

- 分析的

- 分析論

- 分析します

- 分析する

- および

- 約

- です

- AS

- 側面

- At

- 避ける

- 離れて

- ベース

- BE

- き

- 以下

- BEST

- の間に

- 10億

- バイオテクノロジー

- 債券

- 両言語で

- 広い

- ビジネス

- 焙煎が極度に未発達や過発達のコーヒーにて、クロロゲン酸の味わいへの影響は強くなり、金属を思わせる味わいと乾いたマウスフィールを感じさせます。

- by

- 計算された

- 計算

- キャンパス

- 缶

- 候補者

- 候補

- カーボン

- カーボンニュートラル

- 原因となる

- チェーン

- 課題

- 化学物質

- 化学品

- クロム

- 明確化

- 臨床

- クラウド

- co2

- co2エミッション

- COM

- 組み合わせ

- 組み合わせ

- 結合

- 企業

- 会社

- 比べ

- 構図

- 備えます

- コンセプト

- 条件

- 実施

- 導電性

- 考慮

- 考えると

- コンテンツ

- 貢献する

- 貢献

- 従来の

- 株式会社

- 費用

- 協議会

- 作ります

- 作成した

- Customers

- データ

- データベース

- 需要

- 実証

- 依存

- 堆積させる

- 部署

- 派生する

- 派生

- 設計

- 設計

- デザイン

- 決定する

- 決定

- 発展した

- 開発

- 開発

- Devices

- DID

- デジタル

- 発見

- 発見

- ドキュメント

- ドキュメント

- ドキュメント

- ダウン

- 間に

- DX

- 効率

- 効率的な

- 効率良く

- エレクトロニック

- 電子

- 要素は

- 排除

- 排出量

- 従事して

- 環境の

- 装置

- 高まる

- 等

- エーテル(ETH)

- 評価

- さらに

- EVER

- 除外

- 既存の

- 高価な

- 実験的

- 実験

- 広範囲

- 直面して

- ファクタリング

- 2月

- フィールズ

- 膜

- もう完成させ、ワークスペースに掲示しましたか?

- フォーム

- 形成

- 4

- から

- 機能性

- 根本的に

- さらに

- FY

- ガラス

- 大きい

- グリーン

- グループ

- ガイダンス

- gx

- 持ってる

- 本社

- 助けます

- ハイ

- 非常に

- 日立

- 認定条件

- しかしながら

- HTTPS

- 理想

- 画像

- 影響

- 改善します

- 改善

- in

- 含めて

- ますます

- インダストリアル

- 情報

- インフラ

- 機関

- 楽器

- 意図する

- 導入

- 調査的

- 関係する

- 発行済み

- 問題

- IT

- 日本

- JCNニュースワイヤー

- JPG

- JPY

- ただ

- キー

- 種類

- 層

- 層

- (株)

- 製

- make

- 作る

- メーカー

- 製造業

- 多くの

- 3月

- 材料

- 材料

- 最大化します

- ご相談

- 金属

- 方法

- メソッド

- 百万

- 軽減する

- モビリティ

- 他には?

- 最も

- 必要

- 必要

- 必要とされる

- 中立

- 新作

- ニュースワイヤー

- いいえ

- 数

- 番号

- 多数の

- 発生する

- of

- 提供

- on

- ONE

- の

- 〜に

- オペレーショナル

- 業務執行統括

- 最適な

- or

- 注文

- 組織

- その他

- 私たちの

- でる

- 全体

- 包装

- 過去

- 特許

- 特許

- パフォーマンス

- ピッキング

- プラットフォーム

- プラットフォーム事業

- プラチナ

- プラトン

- プラトンデータインテリジェンス

- プラトデータ

- PoC

- 貧しいです

- 可能

- PLM platform.

- 主に

- 事前の

- プロセス

- ラボレーション

- 製品

- 証明

- 概念実証

- プロパティ

- 所有権

- 提供

- 提供

- 公共

- R&D

- 範囲

- 比

- 比

- Raw

- リーディング

- 実現

- 最近

- 減らします

- 電話代などの費用を削減

- 縮小

- 削減

- 参照

- 繰り返される

- 各種レポート作成

- の提出が必要です

- 研究

- 回復力

- 解決中

- 結果として

- 結果

- 収入

- 上昇

- ルーム

- s

- セールス

- 科学

- を検索

- 検索

- select

- 選択

- 選択

- 半導体

- シリーズ

- サービス

- 表示

- 示す

- シリコン

- So

- 社会

- 社会問題

- 社会

- 溶液

- ソリューション

- 解決する

- 洗練された

- 費やした

- 春

- 統計

- ステップ

- 流線

- 力

- 強化する

- 強い

- 基板

- そのような

- 適当

- 供給

- サプライチェーン

- サプライチェーンのレジリエンス

- サポート

- 想定

- 持続可能な

- 持続可能な発展

- テーブル

- test

- テスト

- テスト

- より

- それ

- アプリ環境に合わせて

- その後

- そこ。

- それによって

- ボーマン

- 彼ら

- 薄く

- この

- 介して

- 時間

- チタン

- 〜へ

- 東京

- トーン

- ツール

- 豊富なツール群

- トータル

- に向かって

- 変換

- トライアル

- 2

- 下

- ユニーク

- 大学

- us

- つかいます

- 中古

- 便利

- 使用されます

- 利用

- 値

- Verification

- 検証

- 確認する

- 訪問

- ボリューム

- ました

- we

- WELL

- した

- いつ

- which

- その

- 意志

- 無し

- ワーキング

- 作品

- 世界

- ワールドビジネス

- 年

- ゼファーネット