このブログでは、in silico 医療機器の落下試験と従来のベンチトップ法を比較します。 医療機器の設計では、機器の使用方法と取り扱い方法 (ハンドヘルド、ベンチトップ、自立型など) に対処する必要があります。

このブログでは、in silico 医療機器の落下試験と従来のベンチトップ法を比較します。 医療機器の設計では、機器の使用方法と取り扱い方法 (ハンドヘルド、ベンチトップ、自立型など) に対処する必要があります。

ほとんどの法域では、各法域で販売するための認証を求める規制機関への提出の一部として、落下試験が必要です (例: EU CE マーク)。

規制機関は、IEC 60601-1 を医療用電気機器の安全性と有効性の基準要件と広く見なしています。 この規格は、落下が発生する高さと向きを規定しており、許容できない故障は製品の設計チームによって定義および正当化されています。

初期段階の設計タイムラインはしばしばタイトであり、製品の安全性と有効性の初期段階の結果を提供する設計者の能力を制限します。 社内での物理的なテストは、設計の堅牢性の信頼性を高めることができますが、物理的な手段で規定の障害を検出できる程度に限られます。

多くの場合、初期段階のプロトタイプの材料と接続 (締結ポイント、結合ジョイントなど) は、意図した最終設計を表していません。 製品の設計が最終的な材料 (例: 熱可塑性プラスチック) と留め具で固定される設計の後期段階まで物理的なテストが残されている場合、設計の変更に多額の資本コストとより長いタイムラインが必要になることがよくあります。

初期段階または後期段階の物理テストに関係なく、定義から結果までのサイクル時間は、テストを行う前に必要なワークフロー (設計、リリース、調達、およびアセンブリ) により、比較的長くなります。 これにより、人件費と材料費が増加します。落下試験では、主要な構造コンポーネントのアセンブリ全体が消費され、初期段階の設計では数量が少ないため、コストが高くなる可能性があります。

インシリコ医療機器の落下試験は、物理的な試験に代わるものであり、 コンピューター支援エンジニアリング (CAE または CAx). デバイスの CAD (デジタル形式でモデル化されたコンポーネント) またはアドホックな表現を、 計算モデル のようなエンジニアリングソフトウェアを使用して ANSYS、物理テストを表すシミュレーションを実行します。

インシリコ医療機器の落下試験は、物理的な試験よりも多くの利点を提供できます。 そのうちの XNUMX つは内部を見る機能です。デバイス内のコンポーネントを直接確認して、物理的な落下後の目視検査では検出できない障害点を示すことができます。 設計の反復は容易に拡張でき、さまざまな設計上の問題に対処できます。

パラメトリック スタディとも呼ばれるこれらは、基本的な計算モデルを使用して、材料、形状、故障基準 (ファスナーの引き抜き/ボスのせん断、構造変形、熱効果など) の調整など、設計に不可欠な質問に答えます。その他。

以下は、シミュレーションを使用しない物理テスト サイクルとシミュレーション主導の設計サイクルを比較した例であり、設計反復のタイムラインを短縮するシミュレーションの能力を示しています。

図 1 – 設計反復プロセス、シミュレーションなし VS シミュレーション主導

インシリコの例 – 落下試験

これを文脈で説明するために、単純化されたケースと一般的なデバイス アセンブリを表す例を取り上げます。つまり、重要なコンポーネントを含む密閉されたエンクロージャです。 これらの内部コンポーネントは、初期段階の機能テストを可能にする方法で固定されています。これは、投資家にコンセプトを証明するための短期間の設計作業でした。

設計の堅牢性に対する信頼を築き、スケーラブルなデバイス設計と最終的な製造に向けて前進することを目標に、設計の新しい段階が開始されます。 この進行におけるテストの XNUMX つは、一定の高さからの一連のデバイスの落下です。

多くの場合、認定されたテスト ハウスによる正式なテストに取り組む前に、社内で信頼性テストを実施することで、実装前に多くの設計上の問題のリスクを回避できます。 インシリコ テストは、仮定を評価し、パラメーターの違いを理解するための優れた最初のステップです。

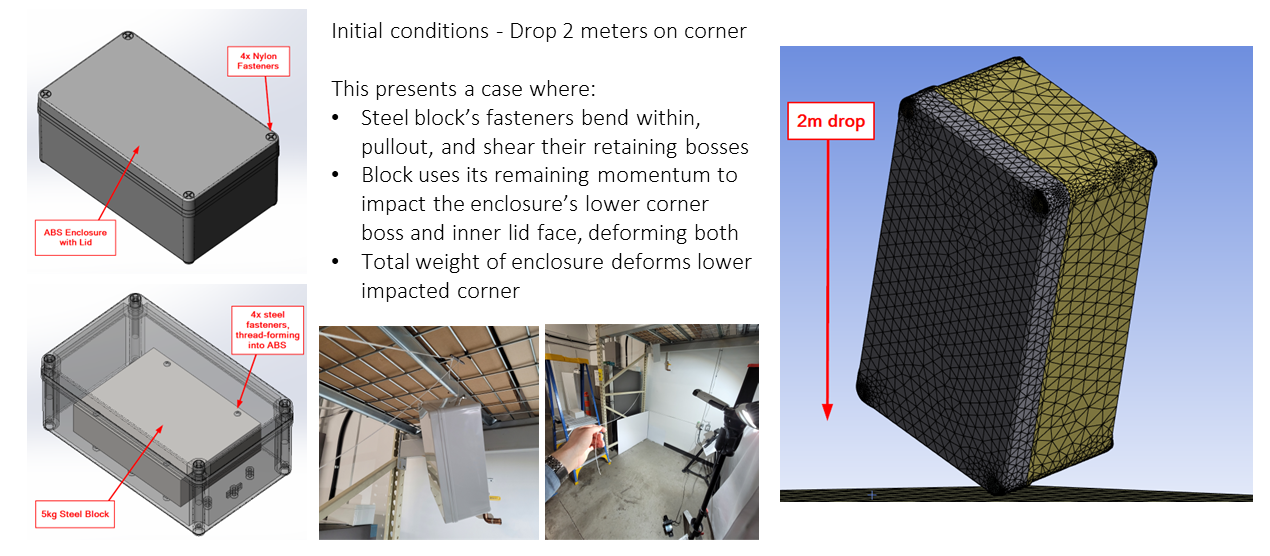

この例は、12 ポンドのスチール ブロックを内部に保持する市販の ABS エンクロージャによって表され、ABS エンクロージャのボスに対してそれを保持する 4 つのネジ形成スチール ファスナーを備えています。 インシリコモデルは、基本的なケースを表すためにセットアップされました – エンクロージャの蓋の前部コーナーへの2メートルの落下.

図 2 – 物理的およびインシリコ ケースのテスト セットアップ

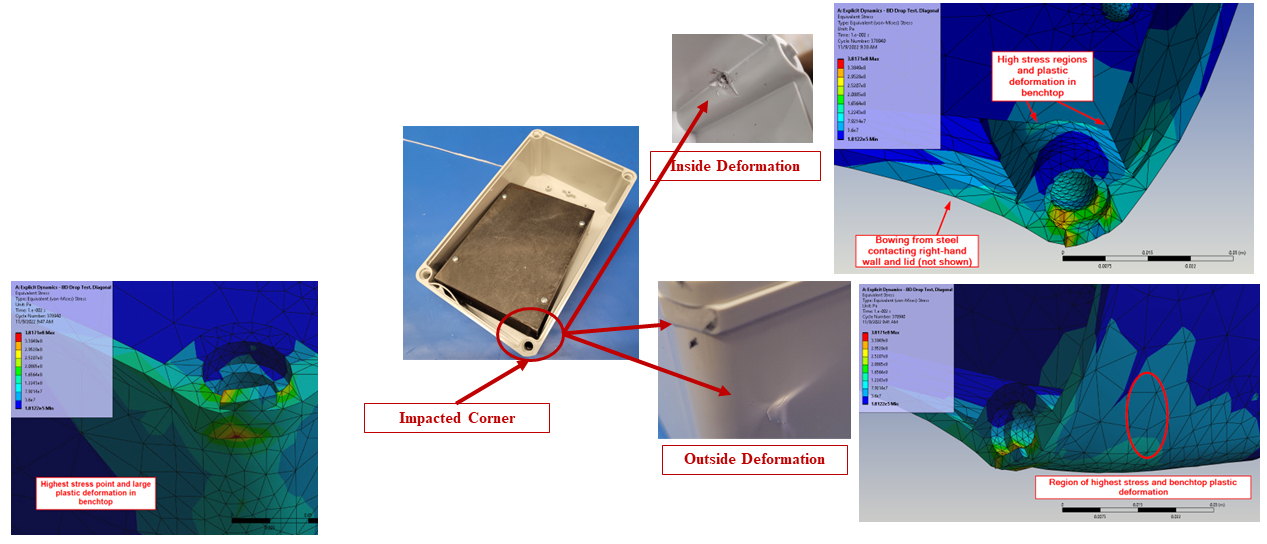

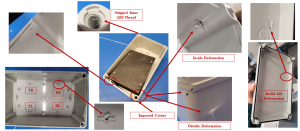

インシリコ モデリングでは、スチール ファスナーの引き抜きによる ABS スクリュー ボスの破損が予測されました。 次に、モデルは、急なブロックの残りの運動量が最初にエンクロージャーの下隅に衝突し、次に蓋に衝突し、衝突点を変形させ、エンクロージャーの周りに衝撃波を伝播すると予測しました。

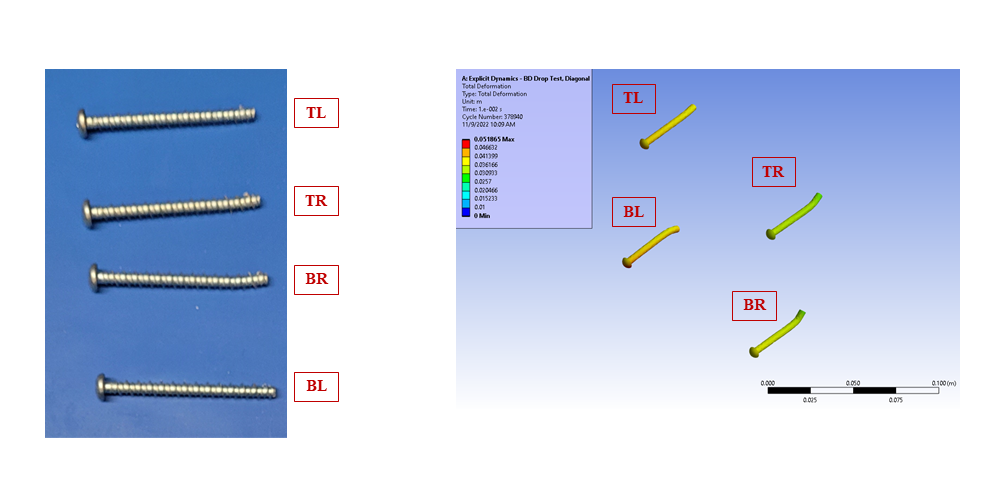

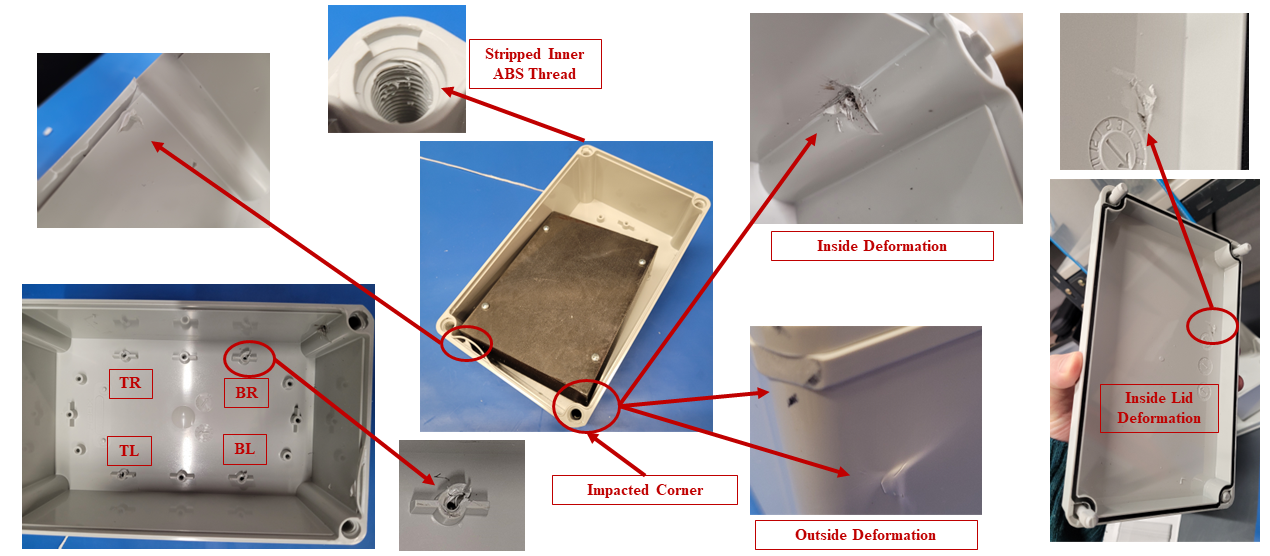

次に、インシリコ モデルを、インシリコ モデルを定義した物理コンポーネントで構成されたベンチトップ アセンブリと比較しました。 これにより、実世界の物理学のデモンストレーションと in silico モデルとの比較が可能になりました。 以下の画像は、物理的なテストの結果とインシリコ モデルの予測を比較しています。

図 3 – ベンチトップ落下試験の結果

図 4 – エンクロージャの変形、ベンチトップ対インシリコ予測

図 5 – ファスナーの変形、ベンチトップおよびインシリコ予測

この例は、インシリコ モデリングを使用して、コンポーネント レベルで予想される変形と破損を予測できることを示しています。 モデルで必要に応じて追加のパラメトリック研究を実施して、これらが代替結果をどのように予測できるかを示すことができます。

まとめ

医療機器製品の設計と開発は、効率を高め、開発のタイムラインを短縮するために、計算モデリングにますます依存するようになります。 スケーラビリティ、開発反復の迅速な追跡、および検出が困難な故障モードを確認する機能により、in silico 医療機器落下試験は医療機器製品開発の強力なツールになります。

故障箇所を見つけて設計を調整することで、破壊試験を短期間で減らし、最終製品に関する十分な情報に基づいた意思決定を行うことで、大幅なコスト削減につながる可能性があります。

EIT の Nathan Muller は、StarFish の医療機械エンジニアです。 分析と設計. 彼の焦点は、計算モデリングを使用したシミュレーション エンジニアリングです。 設計および開発チームの一員として、幅広い設計の最適化とリスク除去を行っています。

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- Platoblockchain。 Web3メタバースインテリジェンス。 知識の増幅。 こちらからアクセスしてください。

- 情報源: https://starfishmedical.com/blog/in-silico-medical-device-drop-testing-vs-benchtop/

- 1

- a

- 能力

- ABS

- NEW

- 住所

- 利点

- 後

- に対して

- 代替案

- 間に

- &

- 回答

- 接近する

- 周りに

- アセンブリ

- ベースライン

- 基本

- さ

- 以下

- ブロック

- ブログ

- ボディ

- ボス

- 建物

- 内蔵

- CAD

- 資本

- 場合

- 認証

- 認証

- 変更

- COM

- コマンドと

- 比較します

- 比べ

- 比較

- コンポーネント

- コンセプト

- 信頼

- Connections

- 検討

- 消費する

- 含まれています

- コンテンツ

- コンテキスト

- コーナー

- 費用

- コスト

- 基準

- 重大な

- サイクル

- 決定

- 意思決定

- 度

- デモ

- 設計

- デザイン

- 開発する

- 開発

- 発達上の

- デバイス

- Devices

- の違い

- デジタル

- 直接に

- Drop

- ドロップス

- 各

- 早い

- 初期段階

- 簡単に

- 効果

- 効率

- 努力

- 埋め込まれた

- 使用可能

- エンジニア

- エンジニアリング

- 等

- エーテル(ETH)

- EU

- やがて

- 例

- 予想される

- 不良解析

- ファイナル

- 名

- 固定の

- フォーカス

- 投資家の皆様へ

- フォーム

- フォーマル

- から

- フロント

- 機能的な

- 目標

- 素晴らしい

- 高さ

- ハイツ

- ハイ

- 開催

- 住宅

- 認定条件

- HTTPS

- 画像

- 影響を受けた

- 実装

- in

- 増える

- 増加

- ますます

- 情報に基づく

- 内部

- 主要株主

- IT

- 繰り返し

- 繰り返し

- 管轄

- 管轄区域

- 既知の

- 労働

- 遅く

- つながる

- LIMIT

- ロック

- 長い

- より長いです

- 見て

- 製

- 主要な

- make

- 作成

- 多くの

- マーク

- 材料

- 最大幅

- 手段

- 機械的な

- 医療の

- 医療機器

- メソッド

- モデリング

- モデリング

- 弾み

- 最も

- 新作

- NIHの

- ONE

- 最適化

- その他

- パラメータ

- 部

- 物理的な

- 物理学

- プラトン

- プラトンデータインテリジェンス

- プラトデータ

- プレイヤー

- ポイント

- 強力な

- 予測する

- 予測

- 予測

- プロセス

- プロダクト

- 製品設計

- 製品開発

- 進捗

- 進行

- プロトタイプ

- 受験する

- 提供します

- 置きます

- 質問

- 範囲

- 現実の世界

- 減らします

- 縮小

- レギュレータ

- 相対的に

- リリース

- 残り

- 表す

- 代表者

- で表さ

- 表します

- の提出が必要です

- 要件

- 結果

- 保持

- レビュー

- 日

- 丈夫

- ラン

- 安全性

- 塩

- 貯蓄

- スケーラビリティ

- ド電源のデ

- を求める

- シリーズ

- セッションに

- シェアする

- ショート

- 表示する

- 作品

- 簡単な拡張で

- 簡略化されました

- 小さい

- ソフトウェア

- ステージ

- 標準

- ヒトデ

- 鋼

- 手順

- 構造の

- 研究

- 提出

- かなりの

- そのような

- 取る

- チーム

- test

- テスト

- テスト

- サーマル

- 介して

- 時間

- 〜へ

- ツール

- に向かって

- 伝統的な

- わかる

- つかいます

- 、

- ビデオ

- which

- 広く

- Wikipedia

- 意志

- 以内

- 無し

- ワークフロー

- ユーチューブ

- ゼファーネット