Zabawnym projektem pobocznym, nad którym pracowałem podczas mojej kadencji w StarFish Medical, był wykonany na zamówienie piec rozpływowy do lutowania elementów do montażu powierzchniowego na płytkach drukowanych.

Zabawnym projektem pobocznym, nad którym pracowałem podczas mojej kadencji w StarFish Medical, był wykonany na zamówienie piec rozpływowy do lutowania elementów do montażu powierzchniowego na płytkach drukowanych.

Dlaczego warto zbudować piec rozpływowy?

W większości przypadków nasze płytki PCB są montowane u producentów kontraktowych, ale w niektórych przypadkach lepiej jest złożyć małe płytki prototypowe we własnym zakresie, aby zaoszczędzić czas. W przeszłości do ich montażu używaliśmy podgrzewacza płytek i stacji gorącego powietrza, ale ma to pewne wady, takie jak potencjalne przekroczenie dopuszczalnych temperatur komponentów lub wytwarzanie połączeń lutowanych niskiej jakości ze względu na brak odpowiedniego rozpływu profil. Jeśli chcemy rozwiązać te problemy, potrzebne jest rozwiązanie przepływu, które prawidłowo implementuje profil przepływu. Tanie piece rozpływowe, które realizują profile rozpływowe, są dostępne w Internecie, ale tego typu urządzenia często wymagają modyfikacji, aby dobrze działały, dlatego zdecydowaliśmy się zbudować niestandardowy. Poza tym brzmiało to jak fajny projekt!

Tworzenie niestandardowego rozwiązania

Zbudowałem piec rozpływowy wokół StarFish DAQ, jedna z naszych wewnętrznych platform programistycznych. StarFish DAQ (Data Acquisition System) to idealny wybór dla takiego projektu, ponieważ pozwala szybko wdrożyć pętle regulacji PID z zadanymi trajektoriami. Eliminuje to czas programowania, który normalnie byłby poświęcany na implementację sterowania PID, wejścia ADC i wyjścia PWM na mikrokontrolerze oraz graficznego interfejsu użytkownika na komputerze. Zapewnia również wystarczające możliwości ulepszenia projektu bez konieczności zmiany platformy. Jego wysokoprądowe wyjścia mogą napędzać silnik wentylatora do chłodzenia konwekcyjnego lub serwo otwierające drzwi piekarnika po zakończeniu cyklu.

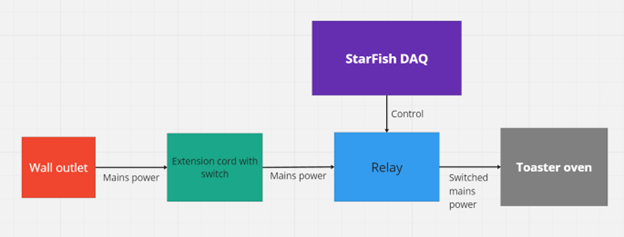

Do samego piekarnika użyłem najtańszego tostera, jaki mogłem znaleźć: jednostki Hamilton-Beach w promocji za 27 dolarów. Preferowano tani toster, ponieważ oprócz utrzymania niskich kosztów projektu, tostery mają zazwyczaj bardzo prosty elektromechaniczny system kontroli temperatury. Bimetaliczny termostat listwowy włącza elementy grzejne, jeśli temperatura spadnie poniżej wartości zadanej termostatu i wyłącza, jeśli temperatura przekroczy wartość zadaną. Termostat można ominąć, ustawiając jego ograniczenie na temperaturę przekraczającą maksymalną temperaturę cyklu rozpływu i sterując grzałkami za pomocą zewnętrznego przekaźnika podłączonego do gniazda zasilania piekarnika.

Jako przekaźnik początkowo użyłem gotowego urządzenia zawierającego przekaźnik mechaniczny, którym mogłem sterować za pomocą StarFish DAQ podłączonego pomiędzy tosterem a gniazdkiem ściennym. Przekaźnik ten był bardzo powolny i miał stosunkowo małą liczbę maksymalnych zdarzeń przełączania, co oznaczało, że tak naprawdę nie mogłem przesunąć częstotliwości PWM powyżej około 1 Hz. Preferowana jest wyższa częstotliwość PWM, aby zmniejszyć jej wpływ na reakcję piekarnika na temperaturę, ponieważ niższe częstotliwości mogą powodować artefakty w temperaturze. Przekaźnik półprzewodnikowy może być sterowany z wyższą częstotliwością PWM niż przekaźnik mechaniczny.

Po sprawdzeniu koncepcji za pomocą gotowego przekaźnika zaprojektowałem wydrukowaną w 3D obudowę przekaźnika półprzewodnikowego, w której znajdował się również StarFish DAQ. Obudowa była interesującym wyzwaniem projektowym, ponieważ musiałem wziąć pod uwagę bezpieczeństwo elektryczne wokół okablowania sieci prądu przemiennego i bezpieczeństwo termiczne, ponieważ przekaźnik mógł się zbytnio nagrzać i stopić obudowę. Dołączyłem barierę izolacyjną pomiędzy stroną wysokiego i niskiego napięcia obudowy, przez którą mógł przejść tylko przekaźnik, oraz uziemiony radiator do pasywnego chłodzenia przekaźnika.

Do pomiaru temperatury użyłem termopary typu K i płytki zaciskowej Adafruit. Ta termopara jest podłączona do płytki drukowanej, która podlega ponownemu przepływowi. Piekarnik ogrzewa swoją zawartość za pomocą promieniowania podczerwonego, dzięki czemu powietrze wewnątrz piekarnika (stosunkowo przezroczyste dla podczerwieni) może być o kilka stopni chłodniejsze niż sama płytka PCB (nieprzezroczyste dla podczerwieni). Wiele tanich pieców rozpływowych nie ma termopary stykającej się z płytką drukowaną i zamiast tego mierzy temperaturę powietrza wewnątrz piekarnika. Może to prowadzić do odchyleń temperatury PCB od profilu rozpływu, jeśli rozbieżność nie zostanie odpowiednio uwzględniona.

Ocena wydajności

Reakcja temperaturowa pieca była w stanie dokładnie podążać za zaprogramowanym profilem rozpływu, z jedynie pewnym stłumionym dzwonieniem wzdłuż wzrostu temperatury w okresie namaczania i niewielkim przeregulowaniem w okresie rozpływu. Te niedociągnięcia można poprawić poprzez lepsze dostrojenie PID, ale są one na tyle małe, że proces rozpływu działa całkiem dobrze.

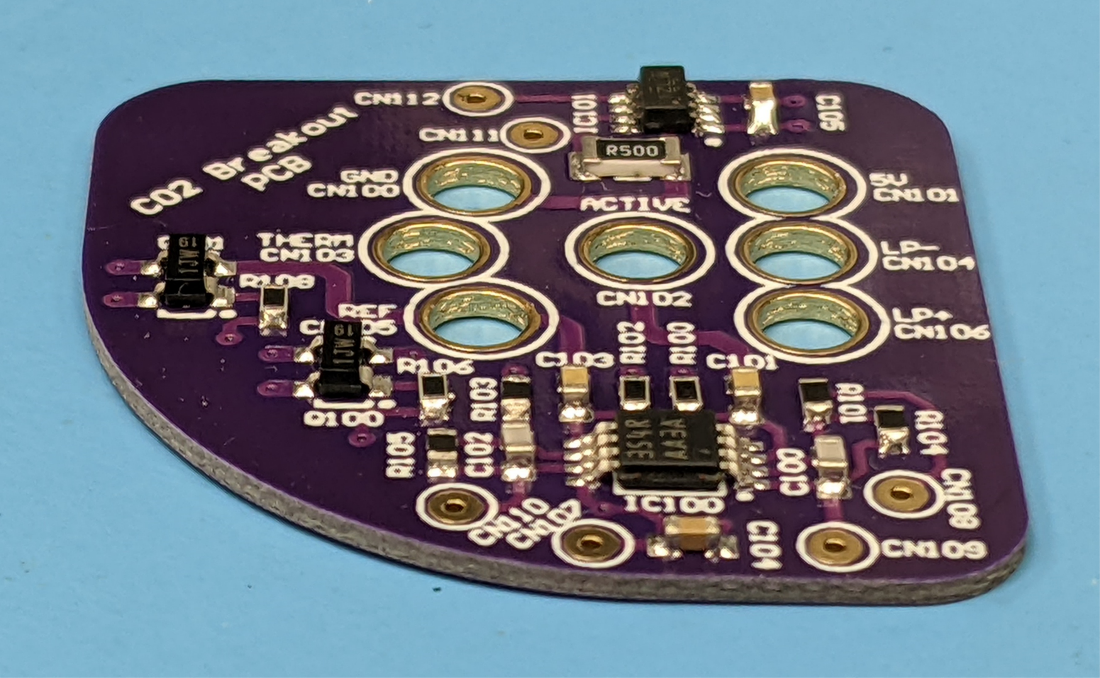

Urządzenie testowałem na płytkach rozszerzeń, które wykonaliśmy na potrzeby innego projektu. Były to stosunkowo proste płytki służące do wprowadzenia modyfikacji w innej płytce będącej w fazie prototypu. Mały wolumen produkcji sprawiał, że nie nadawały się do profesjonalnego montażu. Ręcznie umieściłem komponenty na płytce i ponownie rozlałem ją za pomocą pieca rozpływowego.

Po pewnym czyszczeniu płytki miały doskonale wyglądające połączenia lutowane. Na pierwszy rzut oka można by pomyśleć, że pochodzą one z profesjonalnego serwisu montażowego, a nie zostały zmontowane ręcznie i ponownie zalane w specjalnie wykonanym piekarniku rozpływowym! Udało mi się przetestować piec rozpływowy na innych płytach i za każdym razem był on w stanie wytworzyć dobrej jakości połączenia lutowane. Jedną z płytek, która zrobiła na nas szczególne wrażenie, była płytka zoptymalizowana pod kątem przenoszenia ciepła, którą generalnie trudniej jest lutować ręcznie.

Uczenie się z tego projektu

Początkowo projekt wydawał się stosunkowo prosty, ale znalazłem wiele obszarów, w których warto się zagłębić, aby maksymalnie ulepszyć system. Dzięki temu projektowi zdobyłem praktykę dzięki kilku umiejętnościom, takim jak bezpieczne okablowanie obwodu 120 VAC dużej mocy, jak zastosować i dostroić sterowanie PID do systemu termicznego oraz jak zaprojektować obudowę wydrukowaną w 3D, aby spełniała wymogi bezpieczeństwa elektrycznego i termicznego. wymagania.

Jestem wdzięczny, że mogłem pracować nad takimi ciekawymi projektami podczas mojej współpracy w StarFish i uczyć się od wspaniałego zespołu! Dla wyjątkowych studentów StarFish Medical przyjmuje staże przez cały rok. Sprawdź ich Strona dotycząca miejsc docelowych w trybie współpracy po więcej informacji.

Callum O'Riley jest Student elektrotechniki na UBC. Jego ostatnia kadencja w ramach współpracy obejmowała czteromiesięczną pracę nad testowaniem siłowników ze stopu z pamięcią kształtu. Jest częścią UBC Rocket, zespołu projektowego studentów inżynierii, kierującego zespołem zajmującym się projektowaniem elektroniki rakiety naddźwiękowej.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Motoryzacja / pojazdy elektryczne, Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- ChartPrime. Podnieś poziom swojej gry handlowej dzięki ChartPrime. Dostęp tutaj.

- Przesunięcia bloków. Modernizacja własności offsetu środowiskowego. Dostęp tutaj.

- Źródło: https://starfishmedical.com/blog/starfish-medical-co-op-custom-built-reflow-oven/

- :ma

- :Jest

- :nie

- :Gdzie

- 1

- 179

- 237

- 300

- 3d

- 8

- a

- Zdolny

- O nas

- powyżej

- AC

- Akceptuje

- rozliczone

- dokładnie

- nabycie

- dodatek

- adres

- AIR

- pozwala

- Stop

- wzdłuż

- również

- an

- i

- Inne

- Aplikuj

- właściwy

- SĄ

- obszary

- na około

- AS

- zmontowane

- Montaż

- At

- dostępny

- bariera

- BE

- bo

- jest

- poniżej

- Ulepsz Swój

- pomiędzy

- Poza

- Bit

- deska

- breakout

- budować

- wybudowany

- ale

- by

- oprawa ołowiana witrażu

- CAN

- zdolność

- walizka

- Etui

- wyzwanie

- zmiana

- tani

- najtańsze

- ZOBACZ

- wybór

- Sprzątanie

- COM

- składniki

- komputer

- pojęcie

- połączony

- Rozważać

- treść

- umowa

- kontrola

- kontrolowania

- Chłodny

- Koszty:

- mógłby

- Tworzenie

- Aktualny

- zwyczaj

- Specyfikacji klienta

- cykl

- dane

- postanowiła

- głęboko

- Wnętrze

- zaprojektowany

- oprogramowania

- urządzenie

- urządzenia

- trudny

- rozbieżność

- Wyświetlacz

- nurkować

- nie

- Drzwi

- wady

- napędzany

- z powodu

- podczas

- efekt

- Elektronika

- Elementy

- eliminuje

- zakończenia

- Inżynieria

- dość

- Eter (ETH)

- wydarzenia

- Każdy

- doskonała

- wyjątkowy

- ekspansja

- zewnętrzny

- wentylator

- informacja zwrotna

- Znajdź

- i terminów, a

- obserwuj

- W razie zamówieenia projektu

- znaleziono

- Częstotliwość

- od

- zabawa

- ogólnie

- otrzymać

- Spojrzenie

- dobry

- wykres

- wdzięczny

- miał

- ręka

- Have

- he

- Trzymany

- tutaj

- Ukryty

- Wysoki

- wyższy

- jego

- HOT

- W jaki sposób

- How To

- HTTPS

- i

- idealny

- if

- wdrożenia

- wykonawczych

- narzędzia

- imponujący

- podnieść

- ulepszony

- in

- włączony

- Informacja

- początkowo

- wkład

- wewnątrz

- zamiast

- ciekawy

- wewnętrzny

- izolacja

- problemy

- IT

- JEGO

- samo

- jpg

- konserwacja

- Brak

- Nazwisko

- prowadzić

- prowadzący

- UCZYĆ SIĘ

- lubić

- LIMIT

- Limity

- Partia

- niski

- niższy

- zrobiony

- Producenci

- wiele

- Maksymalna szerokość

- maksymalny

- znaczenie

- zmierzyć

- mechaniczny

- medyczny

- Poznaj nasz

- Pamięć

- może

- Modyfikacje

- Miesiąc

- jeszcze

- Silnik

- MONTAż

- dużo

- my

- potrzebne

- normalnie

- numer

- of

- poza

- często

- on

- ONE

- Online

- tylko

- na

- nieprzezroczysty

- koncepcja

- zoptymalizowane

- or

- Inne

- ludzkiej,

- na zewnątrz

- wylot

- wydajność

- część

- szczególnie

- przechodzić

- Przeszłość

- PCB

- okres

- inwestycje

- Platforma

- Platformy

- plato

- Analiza danych Platona

- PlatoDane

- gracz

- plus

- możliwy

- potencjalnie

- power

- praktyka

- Korzystny

- wygląda tak

- produkować

- produkcji

- Produkcja

- profesjonalny

- Profil

- profile

- zaprogramowany

- projekt

- projektowanie

- właściwy

- prawidłowo

- prototyp

- zapewnia

- Naciskać

- Popychanie

- jakość

- szybko

- Promieniowanie

- raczej

- naprawdę

- zmniejszyć

- stosunkowo

- wymagać

- wymagania

- odpowiedź

- podniesienie

- rakieta

- run

- bezpiecznie

- Bezpieczeństwo

- sprzedaż

- Zapisz

- wydawało się

- usługa

- ustawienie

- kilka

- Shape

- Share

- niedociągnięcia

- Strony

- Prosty

- umiejętności

- powolny

- mały

- So

- rozwiązanie

- kilka

- Zabrzmiał

- spędził

- STAGE

- Rozgwiazda

- stacja

- Rozebrać się

- student

- Studenci

- taki

- naddźwiękowy

- Powierzchnia

- otaczający

- system

- zespół

- semestr

- test

- przetestowany

- Testowanie

- niż

- że

- Połączenia

- ich

- Im

- Tam.

- termiczny

- termostat

- Te

- one

- Myśleć

- to

- Przez

- poprzez

- czas

- do

- także

- przenieść

- przezroczysty

- włącza

- rodzaj

- ui

- jednostka

- używany

- za pomocą

- początku.

- Wideo

- Napięcie

- Tom

- Ściana

- chcieć

- była

- we

- DOBRZE

- były

- który

- Drut

- w

- bez

- Praca

- pracował

- pracujący

- działa

- by

- rok

- ty

- youtube

- zefirnet