O dimensionamento de circuitos está começando a se chocar à medida que as leis da física entram em conflito com o aumento exponencial no volume de dados, forçando os fabricantes de chips a olharem muito mais de perto a fotônica do silício como uma forma de mover os dados de onde são coletados para onde são processados. e armazenado.

As leis da física são imutáveis. Simplificando, há limites para a rapidez com que um elétron pode viajar através do cobre. A velocidade de um elétron, embora rápida em escala macroscópica, encontra resistência significativa à medida que os caminhos diminuem, levando à geração de calor e ineficiências de energia. Em contraste, fotônica de silício contorna essas limitações elétricas aproveitando a rapidez dos fótons, que viajam à velocidade da luz e não estão limitados pelas propriedades resistivas de materiais como o cobre. Ao contrário dos elétrons, os fótons não geram calor significativo, podem transportar mais dados devido à sua frequência mais alta e sofrem menos degradação do sinal.

“As empresas estão atingindo limitações em termos de quanta largura de banda podem transportar através dos substratos”, diz Yin Chang, vice-presidente sênior de vendas e marketing da ASE. “Se você não conseguir atender a esses requisitos, a fotônica será a única opção.”

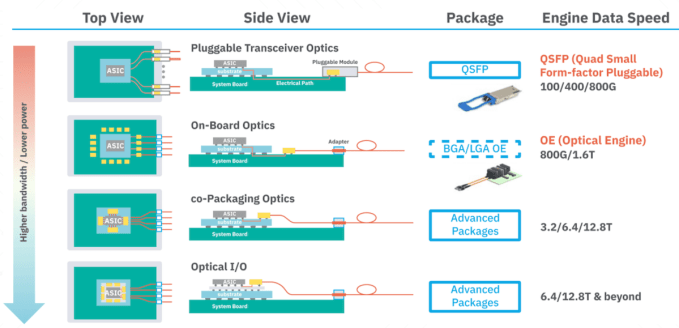

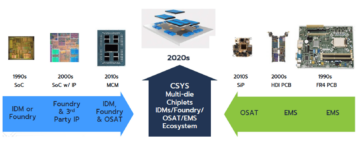

![]()

Fig. 1: A fotônica aproveita a velocidade da luz para uma transmissão de dados mais rápida. Fonte ASE.

A fotônica de silício assumiu um papel fundamental nos data centers, onde a transmissão de dados com alta largura de banda e eficiência energética é fundamental. À medida que a IA, a computação em nuvem e os dispositivos IoT proliferam, a necessidade de tratamento eficiente de dados se intensifica. CIs fotônicos (PICs), neste contexto, ajudam a perpetuar operações que exigem taxas de transporte de dados mais elevadas com menor demanda de energia. Essas inovações apontam para um futuro cada vez mais brilhante para a fotônica de silício em cenários que exigem comunicação de dados rápida e volumosa.

“O uso de óptica devido ao crescimento de clusters de IA está crescendo significativamente”, afirma Manish Mehta, vice-presidente de marketing e operações de sistemas ópticos da Broadcom. “A arquitetura é efetivamente óptica desde o servidor API até o switch de agregação.”

O mercado global de fotônica de silício foi avaliado em US$ 1.26 bilhão em 2022, com um CAGR esperado de 25.7% até 2030, com um valor de mercado esperado de US$ 7.86 bilhões, de acordo com um relatório da Pesquisa de Mercado Vantage.

Além dos data centers, a fotônica de silício é pioneira em desenvolvimentos em outras áreas, como o lidar em automóveis, que junto com câmeras e radar é considerado essencial para a detecção de objetos. Também está revolucionando a tecnologia de projeção óptica para sistemas avançados de imagem, exibições de realidade aumentada (AR) e projeções holográficas de ultra-alta definição.

Mas, apesar dos avanços significativos e das potenciais oportunidades de mercado, os processos de fabrico existentes estão a limitar a escalabilidade e a produção em massa de componentes fotónicos de silício. A fabricação costuma ser manual e trabalhosa devido à complexidade e precisão exigidas na fabricação de componentes ópticos.

Processos de fabricação

A fotônica de silício incorpora as funcionalidades ópticas dos PICs – como geração, modulação e detecção de luz – em um substrato de silício, permitindo que dispositivos ópticos e eletrônicos coexistam no mesmo chip de circuito integrado.

Em dispositivos fotônicos de silício, um laser é controlado e manipulado de maneira semelhante aos sinais eletrônicos em CIs tradicionais. O alto contraste do índice de refração do silício permite um confinamento rígido e componentes miniaturizados, o que possibilita a criação de circuitos ópticos complexos em pequenas dimensões. Uma das principais vantagens da fotônica de silício é que ela pode ser fabricada usando a tecnologia de fabricação CMOS padrão, permitindo uma produção em massa econômica usando equipamentos e materiais de fabricação existentes em linhas de fabricação convencionais.

No entanto, a integração não é tão simples. “Integrar luz em um chip cria um desafio”, diz Vik Chaudhry, diretor sênior de marketing de produto e desenvolvimento de negócios da Amkor. “Você tem que gerar um laser e ter alinhamento óptico, e isso é uma fera totalmente diferente para a fabricação.”

O processo de fabricação começa com a geração de imagens e gravação de dispositivos ópticos passivos, como guias de ondas e acopladores, que guiam e direcionam a luz no chip. Dispositivos como moduladores convertem sinais eletrônicos em ópticos, alterando a intensidade ou fase da luz que passa por eles. Na extremidade receptora, os fotodetectores convertem os sinais ópticos novamente em eletrônicos, completando o ciclo de comunicação.

A criação de guias de onda exige padrões e recursos mais sofisticados do que os dos circuitos eletrônicos padrão. Um dos desafios do uso de fótons como portadores de dados é a sua predileção por viajar em linha reta. As formas retilíneas da fotolitografia tradicional podem levar a um desempenho abaixo do ideal quando a luz é transmitida através de curvas de guia de ondas, causando potencialmente dispersão e perda de sinal, especialmente em curvas fechadas.

É aqui que as máscaras curvilíneas se encaixam na imagem. Eles permitem a criação de cantos mais suaves e arredondados e formas complexas que imitam mais de perto o caminho desejado da luz dentro do circuito fotônico. Isto resulta em guias de onda com curvas mais graduais, o que por sua vez pode reduzir significativamente as perdas ópticas e melhorar o desempenho do dispositivo. A maior precisão e controle sobre os formatos dos guias de ondas possibilitados pelas máscaras curvilíneas permitem o projeto de componentes fotônicos mais eficientes e compactos, o que é particularmente importante à medida que os circuitos fotônicos se tornam mais complexos e densos.

Também é possível cruzar guias de onda sem criar um curto-circuito porque os fótons não interagem da mesma forma que os elétrons. Dois elétrons no mesmo canal se repelirão, mas com fótons é possível multiplexar sinais no mesmo circuito usando um multiplexador (mux) e um demultiplexador (demux).

Para PICs, os wafers de silício sobre isolante (SOI) são preferidos aos wafers de silício convencionais. Os wafers SOI são particularmente vantajosos porque incluem uma fina camada de silício na parte superior para a elaboração de guias de onda, com uma camada isolante de óxido enterrada abaixo que mantém os sinais ópticos imaculados, minimizando a perda para o substrato.

![]()

2: Estrutura da seção transversal do guia de ondas de fio de Si tipo canal. Fonte: Engenharia de Semicondutores.

Uma vez definidos os padrões, a próxima etapa envolve a deposição de material. O silício encontrado na fabricação eletrônica tradicional carece de certas propriedades essenciais necessárias para uma transmissão óptica eficaz. O cerne da questão é a propriedade indireta de bandgap do silício, que prejudica sua capacidade de “lasear” ou emitir luz com eficiência. Esta característica inerente ao silício exige a deposição de materiais suplementares que possuam um bandgap direto, como os do Semicondutor III-V família como o arsenieto de gálio, amplamente utilizado para lasers e LEDs em sistemas ópticos.

Esse bandgap indireto também é responsável pelo desempenho abaixo do ideal de detecção de luz do silício.

Materiais como o germânio complementam o silício no fotodetector devido à sua natureza de bandgap direto mais eficaz em comprimentos de onda de telecomunicações. O silício também deixa a desejar em suas qualidades ópticas não lineares, que são cruciais para funcionalidades avançadas, como comutação óptica e conversão de comprimento de onda, exigindo materiais complementares com respostas não lineares mais fortes.

Além disso, o alto coeficiente óptico térmico do silício significa que qualquer mudança de temperatura altera significativamente seu índice de refração, levando a um desvio de comprimento de onda em aplicações fotônicas, a menos que seja cuidadosamente gerenciado. Para a transparência óptica vital para frequências de telecomunicações, é utilizado nitreto de silício.

A dopagem do silício deve ser tratada com sutileza – fundamental para a formação de junções pn que modulam a luz que viaja através desses PICs. Diferentemente do doping para fins eletrônicos, que visa controlar o fluxo de elétrons, nos PICs o foco é como o silício interage com os fótons. Isso determina a eficiência e clareza da modulação do sinal luminoso. Isso geralmente requer ligação direta de materiais semicondutores III-V ao wafer de silício, garantindo que as fontes e os detectores estejam devidamente integrados ao PIC.

“Um desafio para a fotônica de silício é adicionar essas técnicas em um ambiente de alto volume”, acrescenta Chaudhry. “É preciso ter processos que possam ser executados repetidamente em volumes de milhões por semana. Hoje, a fotônica do silício ainda é um processo muito manual. Precisamos descobrir como fazer conexões ópticas de maneira automatizada antes de pensarmos em trazê-las para a fabricação de alto volume.”

O problema da embalagem

As grandes demandas de embalagens de alto desempenho complicam ainda mais a transição para a fotônica. Ao contrário dos componentes eléctricos tradicionais, os componentes fotónicos requerem um alinhamento preciso para manter a integridade do sinal, muitas vezes utilizando técnicas de alinhamento activo, que são mais demoradas e dispendiosas. Esta busca por embalagens de alto desempenho aumentou a complexidade da montagem, deixando os fabricantes enfrentando questões difíceis sobre como dimensionar essas operações de maneira econômica.

“Podemos ver a óptica combinada no horizonte e as pessoas estão perguntando como incorporar a fotônica de silício”, acrescenta Chaudhry. “É um desafio conectar a óptica à matriz e depois conectar várias matrizes.”

Há também uma questão de gerenciamento térmico. Os circuitos fotônicos são altamente sensíveis às mudanças de temperatura, necessitando de soluções de resfriamento sofisticadas que não interfiram na transmissão óptica. Isso adiciona ainda outra camada de complexidade ao processo de embalagem.

“Esses materiais são normalmente muito pobres do ponto de vista do CTE”, diz David Fromm, COO e vice-presidente de engenharia da Indústrias Promex. “Como eles têm temperaturas de transição mais baixas, você pode facilmente chegar a um ponto em que o CTE é muito maior do que as outras coisas ao seu redor com as quais você está lidando, e os próprios materiais normalmente não são otimizados para CTE. Eles são otimizados para óptica. Então isso cria muitos problemas.”

A embalagem e a montagem normalmente custam uma fração do custo em comparação com os circuitos eletrônicos, mas a complexidade da integração dos PICs inverte essa proporção. Algumas pesquisas estimam que o custo de embalagem, montagem e teste de dispositivos fotônicos chega a 80% do custo total do módulo. [1]

“Há muito interesse em fotônica recentemente, especialmente em óptica co-embalada”, acrescenta Chang, da ASE. “Estamos trabalhando em muitos processos diferentes de fotônica integrada para aumentar drasticamente a largura de banda da transferência de dados. O objetivo é criar melhor desempenho e maior eficiência.”

Cada elemento óptico – desde guias de onda a moduladores e fotodetectores – deve ser encapsulado de uma forma que proteja a sua função, ao mesmo tempo que lhe permite interagir perfeitamente com os seus homólogos electrónicos. Além disso, a embalagem deve suportar a estabilização das estruturas fotônicas, minimizando qualquer deslocamento ou vibração que possa perturbar a integridade do sinal óptico.

Os testes eletrônicos e ópticos também são essenciais para garantir a integridade dos caminhos do sinal e o desempenho de cada elemento óptico no chip. Isso inclui examinar minuciosamente os guias de ondas em busca de possíveis perdas ópticas, avaliar moduladores e detectores quanto à eficiência e avaliar minuciosamente as capacidades gerais de transmissão de dados.

Ultimos desenvolvimentos

Apesar dos desafios, há avanços. Um desses avanços é o desenvolvimento de guias de ondas de perdas ultrabaixas. O problema tem sido descobrir uma maneira de otimizar a luz através do chip com degradação mínima do sinal. Isso agora está se tornando possível com novos materiais e técnicas de fabricação refinadas.

Os engenheiros estão explorando materiais novos e antigos para melhorar a eficiência e o controle da luz em substratos de silício. Isso inclui o nitreto de silício (Si3N4), que está em uso há 50 anos, e o Hydex, uma família de materiais de vidro fotônico caracterizados por seu alto índice de refração e perdas ópticas ultrabaixas na faixa do infravermelho próximo, tornando-os especialmente eficazes. para uso em telecomunicações. O Hydex pode ser cuidadosamente adaptado durante o processo de fabricação para propriedades optomecânicas específicas que aumentam a densidade de integração e a funcionalidade dos componentes fotônicos.

O vidro Hydex é produzido através de um processo sol-gel especializado, que envolve a transição de uma solução para uma fase sólida de gel. A partir daí, ele é processado posteriormente para criar o vidro. Ajustando as condições e a composição da solução precursora, os fabricantes podem modificar as propriedades finais do vidro, como o seu coeficiente termo-óptico ou o seu índice de contraste em relação ao material de revestimento.

Engenheiros fotônicos também estão desenvolvendo guias de ondas que podem lidar com múltiplos modos e polarizações de luz dentro da mesma estrutura. Isso significa que esses circuitos podem transportar mais informações sem a necessidade de aumentar seu tamanho físico.

Além disso, eles estão integrando recursos de multiplexação de comprimento, que aumentam enormemente o rendimento de dados de circuitos integrados fotônicos (PICs). Ao incorporar elementos para multiplexação por divisão de comprimento de onda diretamente no chip, vários comprimentos de onda de luz podem ser usados simultaneamente, permitindo fluxos de dados paralelos – semelhante à abertura de múltiplas faixas em uma rodovia para um fluxo de tráfego mais rápido.

Além disso, o projeto dos circuitos fotônicos está atualmente passando por uma revisão. Os designs de chips agora incluem sistemas de roteamento complexos e ressonadores ópticos, como ressonadores de micro-anel e grades de guia de ondas dispostas, que podem classificar e direcionar informações na velocidade da luz.

No entanto, com este aumento da complexidade surge a necessidade de os PICs se adaptarem à sensibilidade térmica dos componentes fotônicos. Inovações como sistemas de controle de temperatura no chip, como sintonizadores térmicos e resfriamento localizado, estão sendo desenvolvidas para garantir que os PICs possam manter um desempenho consistente, apesar das mudanças em seu ambiente operacional.

Conclusão

Os dispositivos fotônicos já estabeleceram um papel crucial nos data centers, facilitando a comunicação de alta velocidade e com eficiência energética entre racks de servidores densamente compactados e unidades de armazenamento interconectadas. Mas as aplicações potenciais da fotônica de silício vão muito além dos data centers.

O Lidar, por exemplo, depende de pulsos de laser para medir distâncias e gerar mapas 3D precisos de ambientes. A fotônica de silício pode aprimorar os sistemas lidar, permitindo soluções compactas e econômicas para sistemas de segurança automotiva, veículos autônomos e monitoramento ambiental.

A fotônica do silício também está preparada para revolucionar a tecnologia de projeção de imagens. Ao aproveitar sua capacidade de manipular a luz com precisão, a fotônica de silício pode permitir o desenvolvimento de projetores em miniatura de alta resolução para aplicações que vão desde dispositivos móveis até fones de ouvido de realidade aumentada.

Ainda assim, as oportunidades de pesquisa e avanço na fotônica do silício são limitadas pelo número de fundições com capacidade para produzi-los. As fundições de acesso aberto, que permitem que uma variedade de clientes empresariais utilizem as suas instalações de produção, são fundamentais para pequenas empresas e instituições de investigação que não têm recursos para construir linhas de produção internas. Este gargalo sufoca a inovação e retarda o ritmo em que novos designs fotônicos podem ser testados e lançados no mercado. A escassez de tais instalações pode atrasar a prototipagem e aumentar os custos para os pequenos produtores, potencialmente sufocando a diversidade e a proliferação de soluções fotónicas.

Além disso, os requisitos específicos da fotônica de silício, como a necessidade de integrar componentes eletrônicos e fotônicos com precisão em nanoescala, significam que apenas algumas fundições têm capacidade para fabricar esses chips. Para que a fotónica do silício atinja o seu potencial, o investimento na expansão destas fundições de acesso aberto é imperativo para proporcionar a mais intervenientes da indústria a capacidade de inovar e trazer produtos para o mercado.

- Latkowski et al., “Padrões Abertos para Automação de Testes de Circuitos Integrados Fotônicos,” 2019. IEEE Journal of Selected Topics in Quantum Electronics. Vol. 25 (5).

Leitura relacionada

Fotônica: a solução antiga e futura

Há vinte e cinco anos, a fotônica deveria ser o futuro da alta tecnologia. Esse futuro finalmente chegou?

Fotônica: Aproveitando o Poder da Luz

Opinião: A evolução da engenharia fotônica abrangerá novos materiais e técnicas de ponta.

- Conteúdo com tecnologia de SEO e distribuição de relações públicas. Seja amplificado hoje.

- PlatoData.Network Gerativa Vertical Ai. Capacite-se. Acesse aqui.

- PlatoAiStream. Inteligência Web3. Conhecimento Amplificado. Acesse aqui.

- PlatãoESG. Carbono Tecnologia Limpa, Energia, Ambiente, Solar, Gestão de resíduos. Acesse aqui.

- PlatoHealth. Inteligência em Biotecnologia e Ensaios Clínicos. Acesse aqui.

- Fonte: https://semiengineering.com/silicon-photonics-manufacturing-ramps-up/

- :tem

- :é

- :não

- :onde

- $UP

- 05

- 1

- 2%

- 2019

- 2022

- 2030

- 25

- 26

- 3d

- 5

- 50

- 50 Anos

- a

- habilidade

- Capaz

- Sobre

- Segundo

- Contas

- precisão

- realizáveis

- ativo

- adaptar

- acrescentando

- Adiciona

- ajustando

- avançado

- avanço

- avanços

- avanços

- Vantagem

- vantajoso

- agregação

- atrás

- AI

- visa

- AL

- alinhamento

- permitir

- Permitindo

- permite

- juntamente

- já

- tb

- an

- e

- Outro

- qualquer

- api

- aplicações

- AR

- arquitetura

- SOMOS

- áreas

- por aí

- chegou

- AS

- pergunta

- Montagem

- Avaliando

- At

- aumentado

- Realidade Aumentada

- realidade aumentada (ar)

- Automatizado

- Automação

- automóveis

- automotivo

- Autônomo

- veículos autônomos

- em caminho duplo

- Largura de Banda

- BE

- Porque

- tornam-se

- tornando-se

- sido

- antes

- começa

- ser

- Melhor

- entre

- Pós

- bilhão

- impulsionar

- ambos

- gargalo

- obrigado

- avanço

- Brilhante

- trazer

- Trazendo

- Broadcom

- Trazido

- construir

- negócio

- clientes empresariais

- desenvolvimento de negócios

- mas a

- by

- CAGR

- câmeras

- CAN

- capacidades

- Capacidade

- cuidadosamente

- transportadoras

- transportar

- causando

- Centros

- certo

- desafiar

- desafios

- chang

- alterar

- Alterações

- mudança

- Canal

- característica

- caracterizado

- lasca

- Chips

- o circuito

- circuitos

- clareza

- Choque

- de perto

- mais próximo

- Na nuvem

- computação em nuvem

- coexistir

- coletado

- vem

- Comunicação

- compacto

- Empresas

- comparado

- complementar

- completando

- integrações

- complexidade

- componentes

- composição

- computação

- condições

- Conexão de

- conecta

- considerado

- consistente

- contexto

- contraste

- ao controle

- controlado

- convencional

- Conversão

- converter

- Coo

- Cobre

- cantos

- Custo

- relação custo-benefício

- dispendioso

- custos

- poderia

- homólogos

- elaboração

- crio

- cria

- Criar

- criação

- crítico

- Atravessar

- crucial

- Atualmente

- curvas

- Clientes

- ponta

- dados,

- centros de dados

- David

- lidar

- atraso

- Demanda

- demandas

- densidade

- Design

- projetos

- desejado

- Apesar de

- Detecção

- desenvolvido

- em desenvolvimento

- Desenvolvimento

- desenvolvimentos

- dispositivo

- Dispositivos/Instrumentos

- dita

- morrem

- diferente

- difícil

- diretamente

- diretamente

- Diretor

- deslocamento

- monitores

- perturbe

- Diversidade

- Divisão

- do

- não

- dramaticamente

- distância

- dois

- durante

- E & T

- cada

- facilmente

- Eficaz

- efetivamente

- eficiência

- eficiente

- eficientemente

- Eletrônico

- Eletrônicos

- elétrons

- elemento

- elementos

- permitir

- permitindo

- encapsulado

- abranger

- final

- Engenharia

- Engenheiros

- aumentar

- garantir

- assegurando

- Meio Ambiente

- ambiental

- ambientes

- equipamento

- especialmente

- essencial

- estabelecido

- estimativas

- Éter (ETH)

- avaliação

- evolução

- exemplo

- existente

- expansão

- esperado

- Explorando

- exponencial

- estender

- fabricando

- facilitando

- instalações

- enfrentando

- Quedas

- família

- longe

- RÁPIDO

- mais rápido

- Funcionalidades

- poucos

- Figo

- Figura

- final

- Finalmente

- Fineza

- caber

- Flips

- fluxo

- Foco

- Escolha

- forçando

- treinamento

- Antigo

- encontrado

- fração

- Frequência

- da

- função

- funcionalidades

- funcionalidade

- mais distante

- futuro

- gerar

- geração

- vidro

- Global

- mercado global

- meta

- gradual

- grandemente

- Crescente

- Growth

- garanta

- guia

- manipular

- manuseado

- Manipulação

- arreios

- Aproveitamento

- Ter

- headsets

- Coração

- ajudar

- Alta

- alta performance

- de alta resolução

- superior

- altamente

- Rodovia

- atrapalha

- Acertar

- holográfica

- horizonte

- Como funciona o dobrador de carta de canal

- Como Negociar

- HTTPS

- ICS

- IEEE

- imagem

- Imagiologia

- imutável

- imperativo

- importante

- melhorar

- melhorado

- in

- Em outra

- incluir

- inclui

- incorporar

- incorpora

- incorporando

- Crescimento

- aumentou

- Aumenta

- cada vez mais

- índice

- indústria

- ineficiências

- INFORMAÇÕES

- inerente

- inovar

- Inovação

- e inovações

- instituições

- integrar

- integrado

- Integração

- integração

- integridade

- Intensifica

- interagir

- interage

- interconectado

- interesse

- interferir

- para dentro

- investimento

- envolve

- iot

- dispositivos muito

- emitem

- IT

- ESTÁ

- revista

- Chave

- falta

- Maior

- laser

- lasers

- Leis

- camada

- conduzir

- principal

- partida

- menos

- aproveitando

- LIDAR

- leve

- como

- limitações

- Limitado

- limitando

- limites

- Line

- linhas

- olhar

- fora

- perdas

- lote

- diminuir

- moldadas

- a manter

- FAZ

- Fazendo

- gerenciados

- de grupos

- manipular

- manipulado

- maneira

- manual

- Fabricantes

- fabrica

- muitos

- mapas

- mercado

- oportunidades de mercado

- valor de mercado

- Marketing

- Máscaras

- Massa

- material

- materiais

- Importância

- max-width

- significa

- a medida

- Conheça

- milhões

- mínimo

- minimizando

- Móvel Esteira

- dispositivos móveis

- modos

- modificar

- módulo

- monitoração

- mais

- mais eficiente

- Além disso

- em movimento

- muito

- múltiplo

- devo

- Natureza

- requer

- necessitando

- você merece...

- necessário

- necessitando

- Novo

- Próximo

- não linear

- romance

- agora

- número

- objeto

- Detecção de Objetos

- of

- frequentemente

- Velho

- on

- ONE

- queridos

- só

- para

- abertura

- operando

- Operações

- oportunidades

- ótico

- Componentes ópticos

- ótica

- otimizado

- Opção

- or

- Outros

- Fora

- Acima de

- global

- Inspecionar

- Paz

- acondicionamento

- embalado

- Paralelo

- Supremo

- particularmente

- Passagem

- passiva

- caminho

- caminhos

- vias

- padrões

- Pessoas

- para

- atuação

- perpetuar

- perspectiva

- fase

- fóton

- físico

- Física

- fotografia

- essencial

- platão

- Inteligência de Dados Platão

- PlatãoData

- players

- ponto

- equilibrado

- pobre

- possível

- potencial

- potencialmente

- poder

- preciso

- Precisão

- precursor

- preferido

- presidente

- bastante

- Problema

- problemas

- processo

- processado

- processos

- produzir

- Produzido

- Produtores

- Produto

- Produção

- Produtos

- Projeção

- projeções

- proliferação

- devidamente

- Propriedades

- propriedade

- protege

- prototipagem

- fornecer

- fins

- colocar

- qualidades

- Quantum

- Frequentes

- radar

- Rampas

- alcance

- variando

- Preços

- relação

- alcançar

- chegando

- Realidade

- receber

- recentemente

- reduzir

- Reduzido

- refinado

- confia

- REPETIDAMENTE

- Denunciar

- requerer

- requeridos

- Requisitos

- pesquisa

- Instituições de Pesquisa

- Resistência

- Recursos

- respeito

- respostas

- Resultados

- revolucionar

- Revolucionando

- Tipo

- roteamento

- Segurança

- vendas

- Vendas e Marketing

- mesmo

- diz

- AMPLIAR

- Escala

- dimensionamento

- Escassez

- cenários

- sem problemas

- Vejo

- apreendidos

- selecionado

- Semicondutor

- senior

- sensível

- Sensibilidade

- servidor

- conjunto

- formas

- Baixo

- Signal

- sinais

- periodo

- de forma considerável

- Silício

- semelhante

- simples

- simplesmente

- simultaneamente

- Tamanho

- retarda

- pequeno

- menor

- mais suave

- So

- sólido

- solução

- Soluções

- alguns

- sofisticado

- tipo

- fonte

- Fontes

- especializado

- específico

- velocidade

- Etapa

- padrão

- padrões

- Comece

- íngreme

- sufocamento

- Ainda

- armazenamento

- armazenadas

- direto

- simplificar

- mais forte

- estrutura

- estruturas

- substrato

- tal

- sofrer

- completar

- ajuda

- suposto

- SWIFT

- Interruptor

- sistemas

- adaptados

- Tire

- técnicas

- Tecnologia

- telecomunicação

- telecomunicações

- condições

- teste

- testado

- ensaio

- do que

- que

- A

- O Futuro

- deles

- Eles

- si mesmos

- então

- Lá.

- térmico

- Este

- deles

- fino

- coisas

- Pensar

- isto

- completamente

- aqueles

- Através da

- Taxa de transferência

- demorado

- para

- hoje

- juntos

- topo

- Temas

- Total

- TOTALMENTE

- tradicional

- tráfego

- pioneiro

- transferência

- transição

- transmissão

- Transparência

- transporte

- viagens

- Viagens

- VIRAR

- voltas

- dois

- tipicamente

- passando

- unidades

- a menos que

- ao contrário

- Uso

- usar

- usava

- utilização

- valor

- avaliado

- variedade

- Veículos

- muito

- vício

- Vice-Presidente

- vital

- volume

- volumes

- parede

- foi

- comprimentos de onda

- Caminho..

- maneiras

- we

- semana

- quando

- qual

- enquanto

- largamente

- precisarão

- Fio

- de

- dentro

- sem

- trabalhar

- anos

- ainda

- Você

- zefirnet