Den här bloggen utforskar dropptestning av medicinsk utrustning i silico VS traditionella metoder för bänkskivor. Design av medicintekniska produkter måste ta hänsyn till hur en enhet används och hanteras (t.ex. handhållen, bänkskiva, självbärande, etc.).

Den här bloggen utforskar dropptestning av medicinsk utrustning i silico VS traditionella metoder för bänkskivor. Design av medicintekniska produkter måste ta hänsyn till hur en enhet används och hanteras (t.ex. handhållen, bänkskiva, självbärande, etc.).

I de flesta jurisdiktioner krävs dropptestning som en del av tillsynsorganens inlämningar som söker certifiering för försäljning i varje jurisdiktion (t.ex. EU:s CE-märke).

Tillsynsorgan betraktar allmänt IEC 60601-1 som grundkravet för säkerhet och effektivitet för medicinsk elektrisk utrustning. Den här standarden föreskriver höjder och orienteringar för fall där oacceptabelt fel definieras och motiveras av produktens designteam.

Tidslinjer för design i tidiga skeden är ofta snäva och begränsar designers förmåga att tillhandahålla resultat i tidiga skeden av en produkts säkerhet och effektivitet. Fysisk testning internt kan öka förtroendet för en designs robusthet, men bara i den grad att föreskrivna fel kan upptäckas med fysiska medel.

Alltför ofta är tidiga prototypmaterial och anslutningar (fästpunkter, sammanfogade fogar, etc.) inte representativa för den avsedda slutliga designen. Om fysisk testning lämnas till ett sent stadium i designen, när produktens design är låst med slutmaterial (t.ex. termoplaster) och fästen, krävs ofta höga kapitalkostnader och längre tidslinjer för designändringar.

Oavsett fysisk testning i tidigt eller sent skede är cykeltiden från definition till resultat relativt lång på grund av det arbetsflöde (design, release, upphandling och montering) som krävs innan testning kan ske. Detta ökar kostnaderna för arbete och material – falltester förbrukar hela sammansättningar av stora strukturella komponenter, vilket kan medföra höga kostnader på grund av små kvantiteter i tidiga design.

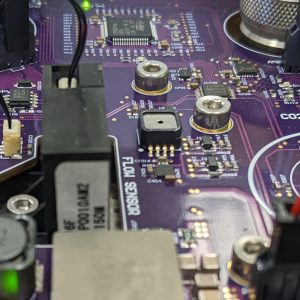

In silico medicintekniska produkter är dropptestning ett alternativ till fysisk testning, och en del av Datorstödd teknik (CAE eller CAx). En enhets CAD (komponenter modellerade i digital form) eller ad-hoc-representationer kan byggas in i en beräkningsmodell med hjälp av teknisk programvara som Ansys, och kör igenom simuleringar som representerar fysiska tester.

In silico medicinsk utrustning kan dropptestning ge många fördelar jämfört med fysisk testning. En av dessa är dess förmåga att titta inuti – komponenter i enheter kan granskas direkt och visar felpunkter som inte kan upptäckas genom visuell inspektion efter fysiska fall. Designiterationer är lätta skalbara och kan hantera en rad designfrågor.

Även kända som parametriska studier, använder dessa en grundläggande beräkningsmodell för att svara på designkritiska frågor, såsom justeringar av material, geometrier, felkriterier (t.ex. utdragning av fästelement/bossskjuvning, strukturell deformation, termiska effekter, etc.), bland många andra.

Nedan är ett exempel på hur fysiska testcykler utan simulering jämförs med en simuleringsdriven designcykel, vilket visar simuleringens förmåga att förkorta tidslinjer för designiterationer:

Figur 1 – Design Iteration Process, Utan Simulering VS Simuleringsdriven

I Silico Exempel – Drop Test

För att sätta detta i ett sammanhang, ta ett exempel som representerar ett förenklat fall och en gemensam enhetsenhet: ett förseglat hölje som innehåller kritiska komponenter. Dessa interna komponenter är fästa på ett sätt som möjliggjorde funktionstestning i ett tidigt skede, vilket var en kort tidslinjedesignsatsning för att bevisa ett koncept för investerare.

Ett nytt designsteg inleds med målet att bygga förtroende för designens robusthet och framsteg mot skalbar enhetsdesign och eventuell tillverkning. Ett av testerna i denna progression är en serie fall av enhet från en fast höjd.

Innan man närmar sig formella tester – ofta med certifierade testhus – kan förtroendetestning internt avleda många designfrågor innan de implementeras. In silico testning är ett bra första steg för att bedöma antaganden och förstå skillnader i parametrar.

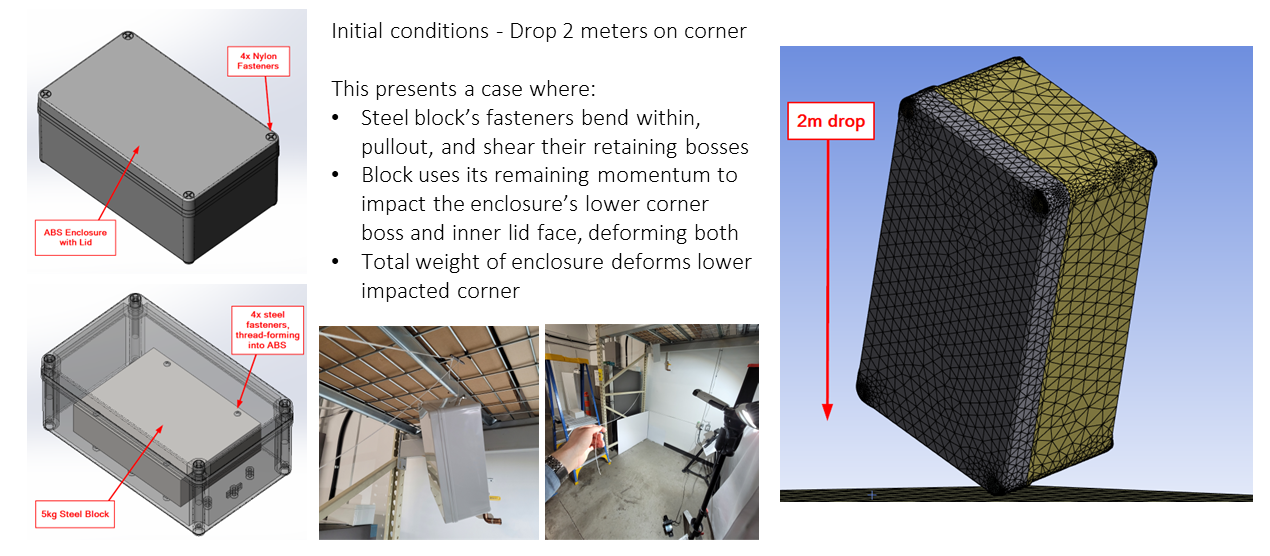

Det här exemplet representerades av ett ABS-hölje från hyllan som håller ett 12lb stålblock invändigt, med 4 gängformande stålfästen som håller det mot ABS-höljets utsprång. En i silico-modell sattes upp för att representera det grundläggande fallet – ett 2 meters fall på det främre hörnet av skåpets lock.

Figur 2 – Testinställning för fysiska och Silico-fodral

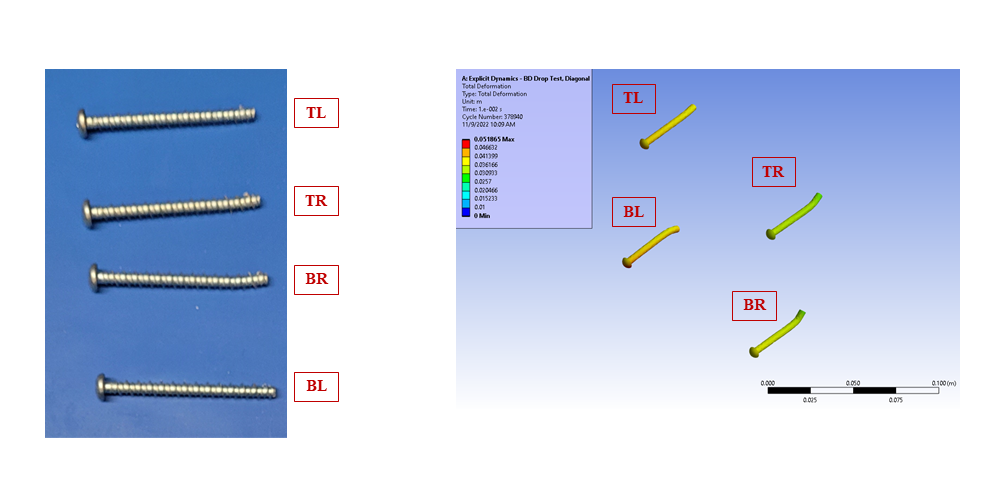

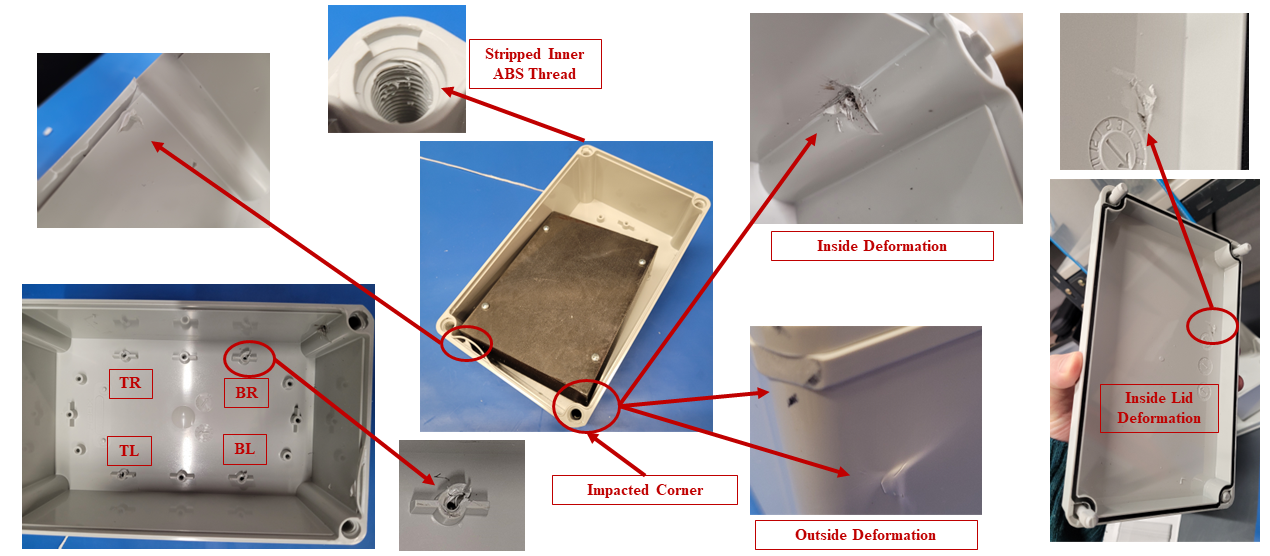

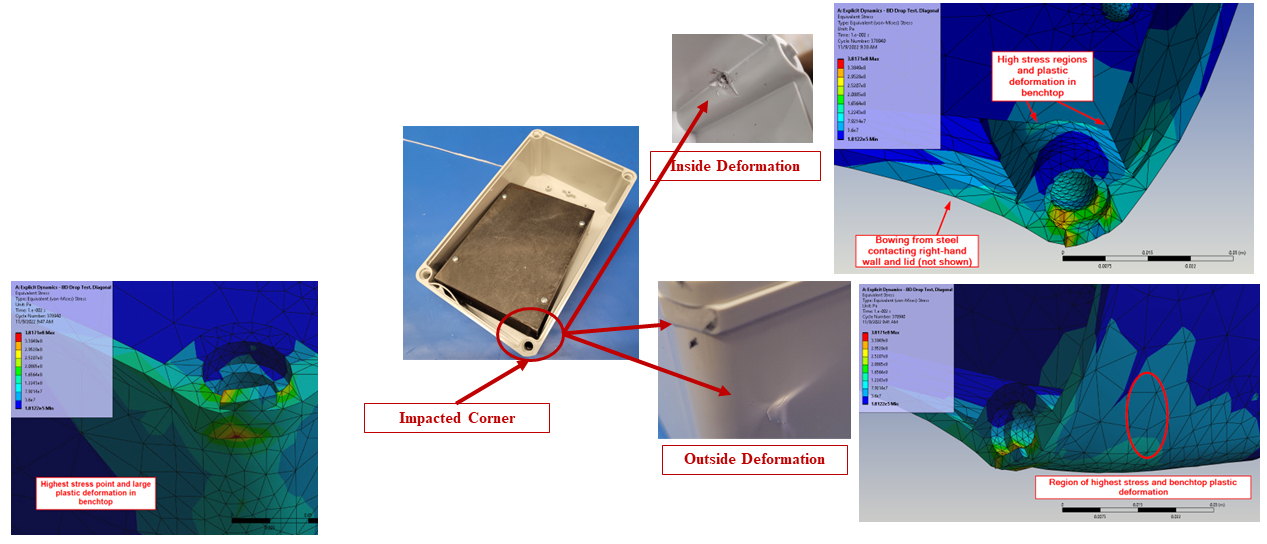

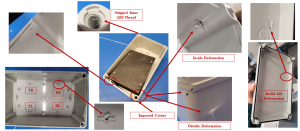

I silico-modellering förutspådde fel på ABS-skruvbocken via utdragning av stålfästena. Modellen förutspådde sedan att den återstående rörelsemängden i det branta blocket först träffade det nedre hörnet av höljet och sedan locket, deformerade de träffade punkterna och spred sig stötvågor runt höljet.

In silico-modellen jämfördes sedan med en bänkskiva som bestod av de fysiska komponenterna som hade definierat in silico-modellen. Detta möjliggjorde demonstration av verklig fysik och jämförelse med in silico-modellen. Bilderna nedan jämför resultaten av fysiska tester med förutsägelserna i silicomodellen.

Figur 3 – Resultat av falltest på bänkskivor

Figur 4 – Deformation av hölje, bänkskiva vs förutsägelse av silico

Figur 5 – Deformation av fästelement, bänkskiva och förutsägelse i silico

Exemplet visar att förväntad deformation och fel på komponentnivå kan förutsägas med hjälp av in silico-modellering. Ytterligare parametriska studier kan utföras efter önskemål på modellen för att visa hur dessa kan förutsäga alternativa utfall.

Slutsats

Design och utveckling av medicintekniska produkter kommer i allt högre grad att förlita sig på beräkningsmodellering för att öka effektiviteten och minska tidslinjerna för utveckling. Skalbarhet, snabbspårning av utvecklingsiterationer och förmågan att granska svårupptäckta fellägen gör falltestning av medicintekniska produkter i silico till ett kraftfullt verktyg för produktutveckling av medicintekniska produkter.

Att fånga felpunkter och justera design kan leda till avsevärda besparingar genom att minska destruktiva tester på kort sikt och informerat beslutsfattande för slutprodukten.

Nathan Muller, EIT, är StarFish Medical Mechanical Engineer – Analys och design. Hans fokus ligger på simuleringsteknik med beräkningsmodellering. Som en del av ett design- och utvecklingsteam optimerar han och tar illa upp breda konstruktioner.

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- Platoblockchain. Web3 Metaverse Intelligence. Kunskap förstärkt. Tillgång här.

- Källa: https://starfishmedical.com/blog/in-silico-medical-device-drop-testing-vs-benchtop/

- 1

- a

- förmåga

- ABS

- Annat

- adress

- fördelar

- Efter

- mot

- alternativ

- bland

- och

- svara

- närmar sig

- runt

- Montage

- Baslinje

- grundläggande

- innan

- Där vi får lov att vara utan att konstant prestera,

- nedan

- Blockera

- Blogg

- kropp

- chefer

- Byggnad

- byggt

- CAD

- kapital

- Vid

- certifiering

- Certifierad

- Förändringar

- COM

- Gemensam

- jämföra

- jämfört

- jämförelse

- komponenter

- begrepp

- förtroende

- Anslutningar

- Tänk

- konsumera

- innehåller

- innehåll

- sammanhang

- Corner

- Pris

- Kostar

- kriterier

- kritisk

- cykler

- Beslutet

- Beslutsfattande

- Examen

- demonstrera

- Designa

- mönster

- utveckla

- Utveckling

- utvecklings

- anordning

- enheter

- skillnader

- digital

- direkt

- Drop

- Droppar

- varje

- Tidig

- tidigt skede

- lätt

- effekter

- effektivitet

- ansträngning

- inbäddade

- aktiverad

- ingenjör

- Teknik

- etc

- Eter (ETH)

- EU

- eventuell

- exempel

- förväntat

- Misslyckande

- slutlig

- Förnamn

- fixerad

- Fokus

- För investerare

- formen

- formell

- från

- främre

- funktionella

- Målet

- stor

- höjd

- höjder

- Hög

- innehav

- hus

- Hur ser din drömresa ut

- HTTPS

- bilder

- påverkade

- genomföras

- in

- Öka

- Ökar

- alltmer

- informeras

- inre

- För Investerare

- IT

- iteration

- iterationer

- jurisdiktion

- jurisdiktioner

- känd

- Arbetsmarknad

- Sent

- leda

- BEGRÄNSA

- låst

- Lång

- längre

- se

- gjord

- större

- göra

- Framställning

- många

- markera

- material

- max-bredd

- betyder

- mekanisk

- medicinsk

- medicinsk utrustning

- metoder

- modell

- modellering

- modellering

- Momentum

- mest

- Nya

- NIH

- ONE

- optimerar

- Övrigt

- parametrar

- del

- fysisk

- Fysik

- plato

- Platon Data Intelligence

- PlatonData

- Spelaren

- poäng

- den mäktigaste

- förutse

- förutsagda

- Förutsägelser

- process

- Produkt

- produktdesign

- produktutveckling

- Framsteg

- progression

- Prototypen

- Bevisa

- ge

- sätta

- frågor

- område

- verkliga världen

- minska

- reducerande

- regulatorer

- relativt

- frigöra

- Återstående

- representerar

- representativ

- representerade

- representerar

- Obligatorisk

- krav

- Resultat

- kvarhållande

- översyn

- Granskad

- robusthet

- Körning

- Säkerhet

- Till Salu

- Besparingar

- skalbarhet

- skalbar

- söker

- Serier

- in

- inställning

- Dela

- Kort

- show

- Visar

- Enkelt

- förenklade

- simulering

- Small

- Mjukvara

- Etapp

- standard

- Sjöstjärna

- stål

- Steg

- strukturell

- studier

- Inlagor

- väsentlig

- sådana

- Ta

- grupp

- testa

- Testning

- tester

- Smakämnen

- termisk

- Genom

- tid

- till

- verktyg

- mot

- traditionell

- förstå

- användning

- via

- Video

- som

- brett

- wikipedia

- kommer

- inom

- utan

- arbetsflöde

- Youtube

- zephyrnet