إن التكنولوجيا التي تمكن من أخذ العينات والحاجة إلى المزيد من بيانات القياس والتفتيش في بيئة الإنتاج قد تمت مواءمتها في الوقت المناسب لمعالجة أحدث عمليات التصنيع وأكثرها تعقيدًا في صناعة أشباه الموصلات.

في كل من تصنيع الرقاقات والتجميع، اعتمدت الفرق الهندسية منذ فترة طويلة على أدوات التصوير لقياس الميزات المهمة وفحص العيوب بعد عمليات محددة. تعد هذه الأدوات، التي تستخدم مصادر انبعاث مختلفة - الضوئية، والأشعة السينية، والشعاع الإلكتروني - ضرورية لتطوير العملية، ومنحدر الإنتاج، ومراقبة الإنتاج.

لا تزال الأنظمة البصرية هي الأنظمة الأساسية في بيئة الإنتاج. فهي تتمتع بأعلى إنتاجية، وقد ظلت دقة قياسها لعقود من الزمن تواكب الأبعاد الحرجة وأحجام العيوب محل الاهتمام. لكن البصريات تنفد قوتها عند العقد المنطقية CMOS المتقدمة التي يبلغ حجمها 14 نانومتر، وأثناء التجميع بدرجات اهتزاز/عمود تبلغ 50 ميكرومتر.

وفي الوقت نفسه، تتزايد الحاجة إلى اكتشاف العيوب الدقيقة. يؤدي تصميم CMOS المتقدم وتعقيد العملية إلى ميزات أصغر مع حساسية أعلى لتخطيط التصميم. وبالمثل، تستخدم عمليات التعبئة والتغليف المتقدمة، مثل 2.5D، كثافة ترابط أعلى، والتي بدورها تتطلب استواء مشترك لأكثر من مليون نتوء/عمود. تأتي تحديات التصوير من النسبة الأعلى بكثير من المساحة الممسوحة ضوئيًا إلى دقة القياس المطلوبة. بالنسبة لرقاقة 300 مم، تكون النسبة 109:1 وبالنسبة لركيزة التغليف مقاس 50 × 50 مم، تكون النسبة بترتيب 104:1. تزداد تحديات التصوير عند إضافة متطلبات الإنتاجية لدعم معدل أخذ العينات بنسبة 100% في سيناريو الإنتاج الصناعي.

ولحسن الحظ، وبفضل البراعة الهندسية، والتقدم في مجال الحساب وكاشفات CCD، ابتكر صانعو المعدات أنظمة يمكنها مواجهة هذا التحدي الذي يبدو شاقًا. يتضمن ذلك المعدات التي تحدد العيوب وتقيس الأبعاد الحرجة، وهو أمر ضروري لتطوير العملية، ومنحدر الإنتاج، والتحكم في الرحلة. بالإضافة إلى ذلك، كانت هناك تحسينات في إعداد المعدات، وأقرب إلى التحكم في العمليات في الوقت الحقيقي.

ومع ذلك، ستختلف النتائج اعتمادًا على معدلات أخذ العينات أثناء تطوير العملية والإنتاج، وهي مقايضة الوقت/المال مقابل العائد/الموثوقية التي تحددها إدارة المصنع.

قال إندرانيل دي، المدير العام والهندسي لأدوات الشعاع الإلكتروني في شركة "إن الفحص لا يهدف فقط إلى تعلم الإنتاجية". حلول PDF. "حتى في تدفق التصنيع، يجب على المصنع أن يقرر مسبقًا كيفية توزيع ميزانية التفتيش الخاصة به. لا يتم الفحص فقط عند مستويات الترانزستور والمعدن 1 والمعدن 2. تقوم المصانع بإجراء عمليات التفتيش على كل طبقة معدنية. يتم فحصهم جميعًا بمعدلات مختلفة. تقوم فرق المصانع بتوزيع أموالها الاستثمارية بطريقة تعتقد أنها أكثر كفاءة فيما يتعلق بنقاط الرحلات المحتملة.

هناك افتراض شائع بأن البيانات السابقة أفضل، مما يزيد من الطلب على المزيد من البيانات المشتقة من التصوير. ولكن يجب أن تكون البيانات الصحيحة في وقت مفيد حتى يتمكن المهندسون من اتخاذ الإجراءات اللازمة. وفي بيئة التصنيع، لا يمكن أن يكلف الكثير من الوقت أو المال. ويستغرق تصنيع رقائق CMOS بالفعل ما لا يقل عن ثلاثة أشهر، بينما يستغرق التغليف المتقدم شهرًا واحدًا على الأقل.

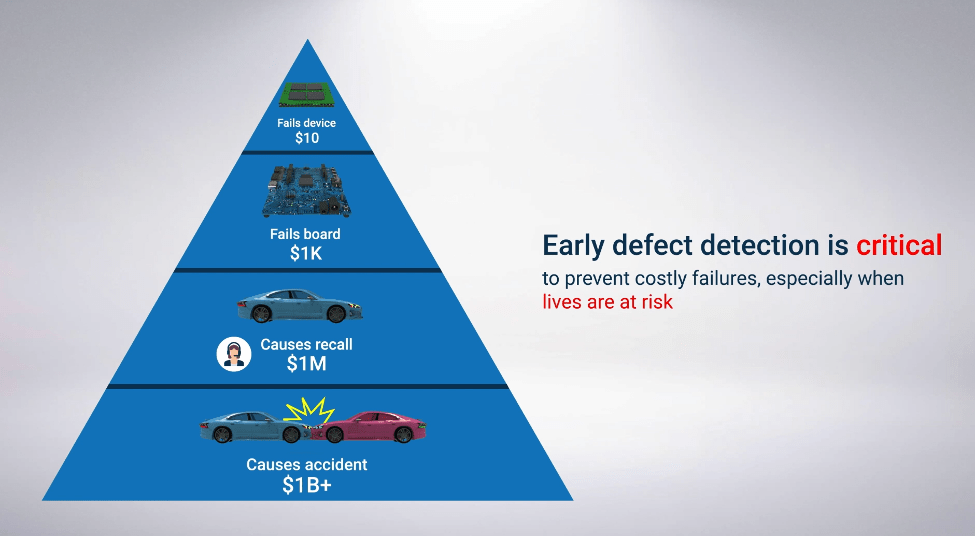

لذلك يحتاج عائد الاستثمار إلى تضمين تقييم واقعي للمخاطر المرتبطة بعدم اكتشاف حالات الفشل في نظام العميل النهائي. وهذا بدوره يعتمد على كيفية ومكان استخدام الشريحة. على سبيل المثال، يمثل الهروب إلى الميدان خطرًا كبيرًا على الأنظمة المهمة للمهمة والسلامة، خاصة تلك الموجودة في مراكز البيانات، وتطبيقات السيارات، والتطبيقات العسكرية/الفضائية. في هذه السيناريوهات، يصبح الفحص والقياس بنسبة 100% بوليصة تأمين مبررة.

الشكل 1: زيادة المخاطر والتكلفة المرتبطة باكتشاف الفشل لاحقًا. المصدر: بروكر

ومع ذلك، قد يحتاج مديرو الهندسة إلى الإقناع، لأن الفحص/القياس بنسبة 100% أمر مكلف. وأوضح فرانك تشين، مدير التطبيقات وإدارة المنتجات في "هناك بعض الاعتبارات المتعلقة بالجودة، ولكن في نهاية المطاف يتعين على شخص ما أن يجني المال منها". بروكر. «فكيف تفسر الجانب التجاري لتوضيح قيمة اعتماد التفتيش 100%؟»

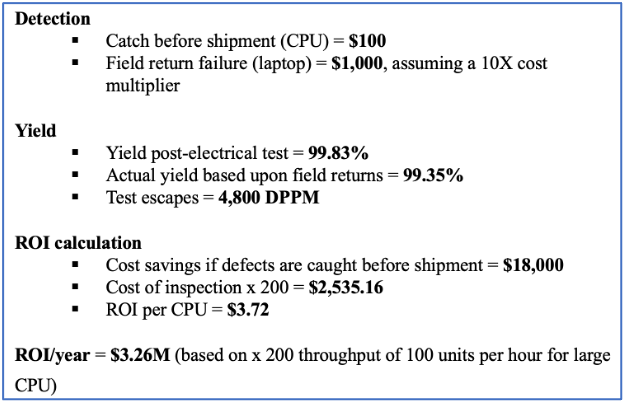

قدم تشين حسابًا افتراضيًا لعائد الاستثمار (ROI) لاعتماد فحص 100% للتغليف المتقدم لوحدة المعالجة المركزية باستخدام نظام الفحص بالأشعة السينية X200 من Bruker. (انظر الشكل 2.)

الشكل 2: تكلفة الفشل الميداني مقابل الفشل قبل الشحن، على أساس 4,156 وحدة. المصدر: بروكر

رفع بار

يؤدي الجمع بين الإنتاجية العالية والدقة العالية إلى إنشاء مجموعة مطلوبة من المواصفات لأنظمة التصوير. تعمل الإنتاجية لدعم أخذ العينات بنسبة 100% على رفع المستوى إلى مستوى أعلى.

ولمواجهة هذا التحدي، يجب على الفرق الهندسية الاستفادة من التقدم في أجهزة الكشف، واعتماد مصادر مختلفة للباعث، وبناء أساليب حسابية فعالة. جزء مما يجعل هذا ممكنًا هو ضيق هدف القياس. كلما كان الأمر أكثر تحديدًا، كلما كان من الممكن تصميم نظام تصوير أكثر فعالية واقتصادية وكفاءة له.

تشمل طرائق التصوير البصري، والأشعة السينية، والشعاع الإلكتروني، ويتم اختيار كل منها من بين مخططات كشف محددة. لكن المكونات الأساسية تظل كما هي: نظام الحركة، ومصدر "الإضاءة"، والحصول على الصور، وتصميم اختياري متعدد الأهداف لضبط التكبير، والموارد الحسابية لتحليل البيانات باستخدام خوارزميات الكشف والقياس.

ببساطة، كل ذلك يعود إلى السرعة. قال جون هوفمان، مدير هندسة رؤية الكمبيوتر في شركة "هناك شيئان يحركان سرعتك". اختبار وفحص نوردسون. "ما مدى سرعة الانتقال من موقع إلى آخر؟ هذه إحدى وظائف نظام الحركة لديك، وتعتمد على مدى ثقل المستشعر/الرقاقة التي يتم تحريكها، ومدى الثبات الذي تحتاج إليه، ومدى السرعة التي يجب أن تتوقف بها. ثم هناك جزء الحصول على البيانات. كم عدد الصور التي تحتاج إلى التقاطها؟ كم من الضوء؟ ما مدى سرعة الكاميرا الخاصة بك؟ كم عدد أنظمة الإضاءة المختلفة التي تحتاجها؟ مهمة فريقي هي تطوير جميع خوارزميات معالجة الإشارات. يجب أن تكون أسرع من وقت النقل والحصول على البيانات مجتمعة. نريد أن يكون عنق الزجاجة حدًا ماديًا، وليس حدًا حسابيًا”.

تأتي الحدود المادية من حقائق نظام الحركة، وفيزياء طريقة التصوير المختارة، ومجال الرؤية المطلوب (FOV) ودقة القياس. الأول هو منطقة الضوء المسقط/الأشعة السينية/الشعاع الإلكتروني. يوفر عدد البكسلات في الكاشف المساحة المربعة التي يغطيها كل بكسل، ويعطي التحويل A/D عدد بتات البيانات التي تحول سطوع الكشف إلى رمز رقمي.

يمكن أن تكون الأنظمة عبارة عن مسح مستمر أو توقف وتحريك. بالنسبة للفحص البصري، كان المسح المستمر هو المعيار.

وقال ناثان بينج: "تعتبر تقنية الفحص البصري المبني على الصور سائدة في بيئات HVM لكل من المرافق الأمامية والخلفية، حيث يمكنها الوصول إلى معدلات أخذ عينات عالية لتلبية حاجة الفحص بنسبة 100% لخطوات معينة للتحكم في العمليات". مدير تسويق المنتجات, في الابتكار. "يفضل إجراء المسح المستمر للوصول إلى فحص كامل لعينات الرقاقة/اللوحة بنسبة 100%. ويعتمد معدل الوقت حقًا على الدقة أو حجم العيب، ولكن عادةً بالنسبة للرقائق مقاس 300 مم، يمكن أن يصل الإنتاج إلى 100 رقاقة في الساعة (WPH) إذا كانت دقة البكسل في نطاق 10 ميكرومتر.

أتاحت الزيادة السريعة في كثافة البكسل في كاميرات CCD أوقات إنتاجية أسرع بكثير ودقة أعلى. وأشار هوفمان إلى أن أول مستشعر ثلاثي الأبعاد لشركة نوردسون استخدم كاميرا بدقة 3 ميجابكسل، وبعد 5 سنوات استخدمت مستشعراتها ثلاثية الأبعاد كاميرا بدقة 8 ميجابكسل، وهو ما يمثل زيادة في البيانات بمقدار 3 ضعفًا. ومع هذه الزيادة في البيانات، يمكن لأنظمة التوقف والتحرك أن تتنافس مع أنظمة المسح المستمر من حيث السرعة وتتفوق عليها في الدقة. يمكن لطرق التصوير مثل قياس بيانات الإسقاط الهامشي الاستفادة بسهولة من هذا وغيره من تحسينات تكنولوجيا الأجهزة. [85،20]

وقال هوفمان: "بالنسبة للبصريات، فإن لديك مرونة محدودة للغاية مع نظام قياس ملفات تعريف طور المسح السريع لتحقيق مستويات الدقة التي يريدها عملاؤنا". "لقد اكتشفنا أنه يمكننا الحصول على دقة وتكرار أفضل بكثير إذا قمنا بالتحرك والتوقف. نحن نستخدم أجهزة عرض ضوئية رقمية، تتمتع بقدر كبير من المرونة. ستسمح لنا بضبط عملية جمع الصور لتعظيم كمية المعلومات التي نستخرجها من كل صورة. نحن نعمل على تقليل عدد الصور التي تم جمعها ونزيد من فائدتها لتسريع عملية الحصول على البيانات. نستخدم في أنظمتنا أجهزة عرض ضوئية رقمية متعددة وكاميرات متعددة. وهذا يتيح لنا عرض الضوء من جهاز عرض واحد وجمع الصور من كاميرات متعددة في نفس الوقت.

عند إنشاء أنظمة التصوير، يحتاج المهندسون إلى مراعاة مجال الرؤية (المساحة لكل بكسل)، ودقة البكسل (المساحة لكل بكسل)، وتكميم البيانات (عدد البتات لكل بكسل) أثناء مقايضتهم بالسرعة والدقة. بالنسبة لتطبيقات التغليف المتقدمة، تكون هذه المفاضلات واضحة عند مقارنة أنظمة الأشعة السينية.

قال تشن من بروكر: "في نظام الأشعة السينية التقليدي لتحليل الفشل، فإنك تنظر إلى مجالات رؤية تبلغ بضعة ملليمترات للحصول على دقة عالية لحجم ميزة يبلغ 1 ميكرون". "هذا فرق من حيث الحجم قدره 103. يمكن أن يستغرق الفحص حوالي 15 دقيقة للنظام السريع، أو عدة ساعات للنظام البطيء. عندما تدرس احتياجات التغليف المتقدم، فإنك تحتاج فعليًا إلى فرق حجم قدره 105. يمكن أن تتمتع الأدوات عالية الإنتاجية بمجال رؤية كبير جدًا، ولكنها تضحي بالدقة. لكن هذا لن ينطبق على العديد من تطبيقات التغليف المتقدمة. القرار رديء جداً. هذه هي الفجوة التي سنسدها."

الشكل 3: مقارنة بين أنظمة الأشعة السينية المختلفة فيما يتعلق بالرقائق في الساعة ومجال الرؤية (FOV) والدقة لكل بكسل. المصدر: بروكر

مع القدرة على القياس في نطاق 1 نانومتر، فحص الحزمة الإلكترونية سيكون مثاليًا لفهم العيوب الصغيرة في عقد معالجة منطق CMOS والذاكرة الأكثر تقدمًا. يستخدم نظام فحص الشعاع الإلكتروني النموذجي طريقة المسح النقطي. لفهم القيود الزمنية للقياس، يحتاج المرء إلى فهم الفيزياء.

"يحتوي عمود الشعاع الإلكتروني على عرض موضعي محدد مع تيار محدد يمثل عدد الإلكترونات التي تضرب المنطقة أثناء وقت القياس. يترجم التيار الأصغر إلى وقت قياس أطول لكل بكسل (كما هو محدد بواسطة عرض النقطة) "، أوضح De PDF. "فكر في مربع بحجم 10 × 10 ميكرومتر مقسم إلى 10 × 10 نانومتر بكسل. كل قياس للشعاع الإلكتروني يساوي 100ns. ومع قياس مليون بكسل بدقة 1 نانومتر، يصبح الوقت حوالي 10 ثانية.

تقوم أنظمة الشعاع الإلكتروني الحديثة (أحادية/متعددة الأعمدة) بإجراء مسح نقطي لبضع مئات من المليمترات المربعة في الساعة. سيتطلب استقراء مسح الرقاقة الكاملة مقاس 300 مم حوالي 237 ساعة. لذلك، تم تحويل أدوات الشعاع الإلكتروني تاريخيًا إلى استخدام مختبر البحث والتطوير وتحليل الفشل.

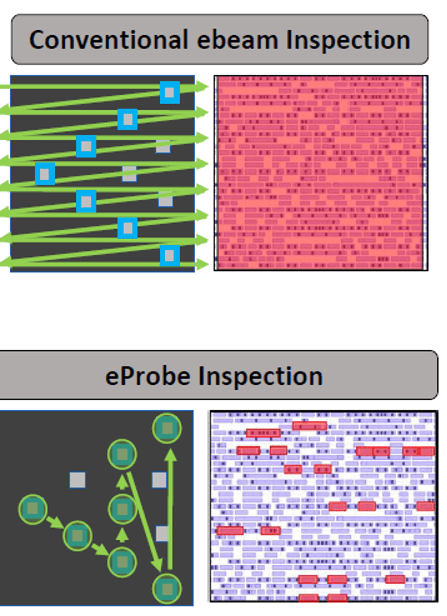

المفتاح هو معرفة المجالات التي يجب النظر إليها عن كثب. وقال دي: "إن القدرة على النظر إلى مواقع محددة للغاية تمنحك ميزة إنتاجية هائلة". "إنك تتغير من أسلوب المسح النقطي إلى أسلوب مسح النقاط لأنك تقفز من موقع إلى موقع آخر."

مميزات الفحص 100%

ومع أنظمة التصوير الجديدة هذه، التي توفر إنتاجية أسرع ودقة أعلى، يمكن لصانعي الرقائق التفكير في معدلات أخذ العينات بنسبة 100% في أماكن لم تكن متاحة على الإطلاق.

عندما يركز المهندسون على العيوب المهمة، يمكن تضييق نطاق أنظمة الفحص لتشمل هذا النوع من العيوب، ومن ثم دعم أخذ العينات بنسبة 100% بطريقة فعالة من حيث التكلفة. على سبيل المثال، لنفترض أن هناك اهتمامًا أكبر بفحص الرقاقة الطرفية والخلفية.

وقال بينج من شركة Onto: "عندما ينتقل العميل إلى عقدة أكثر تقدمًا، فإنه يزيد من مراقبة الجودة أثناء التصنيع، بما في ذلك التوسع من فحص الجانب الأمامي للرقاقة إلى الحافة والجانب الخلفي للرقاقة". "من خلال وحدة فحص الحواف والجانب الخلفي لدينا، يمكننا رؤية التشققات والشقوق عند حافة الرقاقة أو الخدش الخلفي. قد تنتشر هذه العناصر أو تنتقل إلى منطقة الموت ويمكن أن تسبب في النهاية خسارة في المحصول. الاتجاه الذي نراه هو أن العملاء يعتمدون فحصًا بنسبة 100٪ على الحافة / الجانب الخلفي لرقائقهم أثناء ضمان الجودة.

سيناريو آخر ينطوي على عيوب مدفونة. لعقود من الزمن، كانت الشقوق القاتلة على الوصلة المعدنية الأولى والفراغات الجزئية في الاتصالات/المنافذ قد ابتليت بتحليل العائد والفشل. يمكن أن يظهر تأثيرها الكهربائي اللاحق على شكل تأخيرات في التوقيت، مما يتسبب في فشل النظام. إن العثور عليها مبكرًا أثناء معالجة الرقاقة يدعم تحسينات العملية واكتشاف القالب السيئ قبل اختبار الرقاقة.

لقد أظهر تصوير الشعاع الإلكتروني مع تباين الجهد نجاحًا في تحديد مثل هذه العيوب، ولكن كما تمت مناقشته سابقًا، فإن وقت القياس لكل بكسل أثناء المسح النقطي لا يناسب بيئة الإنتاج. ومع ذلك، فإن تقليم المواقع المراد النظر إليها يتيح طريقة مسح النقاط، مما يزيد من الإنتاجية.

باستخدام تشبيه حركة المرور في الشوارع، أوضح De من PDF المفاضلات بين حجم بقعة الشعاع الإلكتروني والمواقع الحالية ومواقع القياس على النحو التالي، "يمكنك الحصول على عرض معين للشارع ويمكنك السفر بسرعة معينة. الآن يمكنك جعل شارعك أكبر أو يمكنك السفر بشكل أسرع. لكنك لا تزال مقيدًا بعدد الإلكترونات التي يمكنك ضخها لكل وحدة زمنية. بدلاً من النظر إلى كل موقع في ذلك الشارع (أي البكسل)، يمكنك النظر فقط إلى المواقع محل الاهتمام ومسح 2% من الشارع. الآن يمكنك السفر بشكل أسرع في ذلك الشارع.

الشكل 4: مقارنة بين طريقة المسح النقطي (أعلاه) وطريقة مسح النقاط (أدناه). المصدر: حلول PDF

باستخدام هذا الأسلوب في فترة تتراوح من ساعتين إلى أربع ساعات، يمكن لنظام الشعاع الإلكتروني لملفات PDF مسح عدة مليارات من الميزات المحددة على رقاقة مقاس 300 مم. في بيئة الإنتاج، يمكن للشركة المصنعة أن تختار بحكمة إجراء مثل هذه عمليات الفحص. لكن العمل المسبق لتحديد المواقع محل الاهتمام، والذي يتضمن تحليلًا تفصيليًا للغاية لحساسية التصميم، يعد أمرًا بالغ الأهمية لهذا النوع من التفتيش. يجمع التحليل بين حساسية التخطيط في كل طبقة، ومعلومات توجيه الإشارة والتوصيل البيني للطاقة. على سبيل المثال، قد يهتم المهندس بتوجيه يحتوي على 3 طرق زائدة فقط، ولا يهتم بأي منها يحتوي على 10 طرق زائدة عن الحاجة.

التفتيش والمقاييس في عبوات 2.5D

مع أجهزة الحوسبة عالية الأداء التي تغذي التعبئة والتغليف 2.5D، ارتفعت كثافة الروابط بين القالب (القوالب) والركيزة بشكل كبير. تعتمد وظائف المنتج وموثوقيته الآن على ما يقرب من مليون نتوء لحام أو أعمدة نحاسية، والتي تتناقص في الحجم/الدرجة إلى 25 ميكرومتر لأعمدة النحاس وقريبًا 10 ميكرومتر لوسادات النحاس.

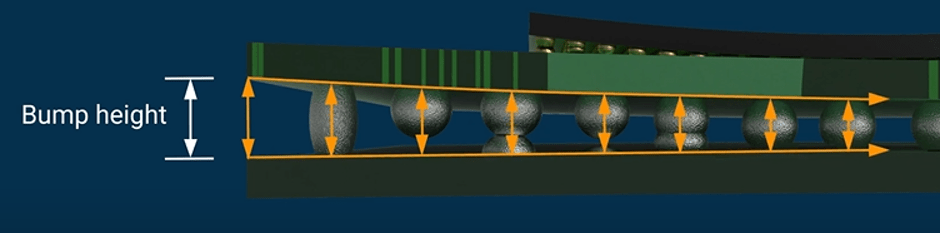

وهذا يحفز الحاجة إلى إجراء فحص وقياس بنسبة 100% أثناء تكوين المطبات/الأعمدة والسلامة المعدنية بعد السندات. يؤثر المستوى المشترك لملايين النتوءات/الأعمدة على الالتواء والترابط. ونتيجة لذلك، فإن مقاييس نتائج عمليات محددة تؤثر على المستوى المشترك لها أهمية خاصة لمهندسي عمليات التجميع.

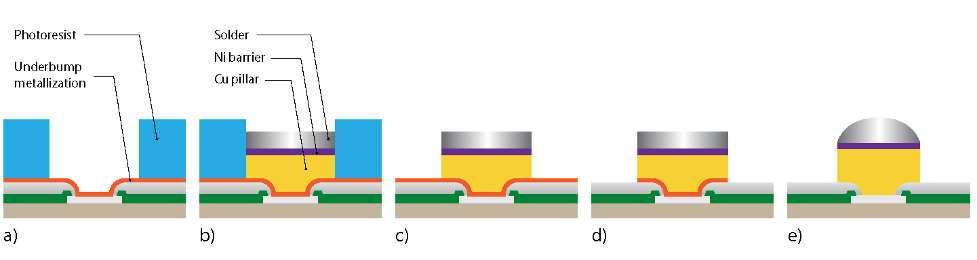

يشبه التدفق الواحد لتشكيل عمود النحاس التدفق بين المعادن عبر التكوين. يتم إجراء الطلاء الكهربائي في ثقب ملثم بواسطة مقاوم الضوء. بعد الترسيب، تتم إزالة مقاوم الضوء ومن ثم يتم ترسيب المعدن تحت النتوء، تليها خطوة إعادة التدفق لتشكيل غطاء اللحام.

الشكل 5: تدفق عملية نتوء عمود النحاس. يتم إجراء قياس ارتفاع النتوء التقليدي بعد تجريد مقاوم الضوء؛ أ) قبل الاصطدام. ب) طلاء عثرة. ج) شريط مقاوم للضوء. د) النقش UBM؛ ه) إنحسر اللحام. المصدر: اختبار وفحص نوردسون

في عملية تدفق العمليات متعددة الخطوات، يكون لدى الفرق الهندسية مصلحة راسخة في علم القياس من منتصف العملية بدلاً من نهايتها.

وقال هوفمان من نوردسون: "كنت سأفترض بسذاجة أن العميل الذي يمر بهذه العملية سيرغب فقط في إجراء فحص نهائي للأعمدة النحاسية". "هل هذه الأعمدة النحاسية جيدة أم لا؟ ولكن اتضح أن ما يريدونه هو الفحص (القياس) قبل القيام بشريط مقاوم الضوء. هذا قياس في الموقع في منتصف خطوات معالجة التصنيع من 10 إلى 12. إنهم مهتمون بسمك مقاوم الضوء لأن ذلك يحدد مدى ارتفاع هذه الأعمدة، وفي نفس الوقت قياس ارتفاع العمود.

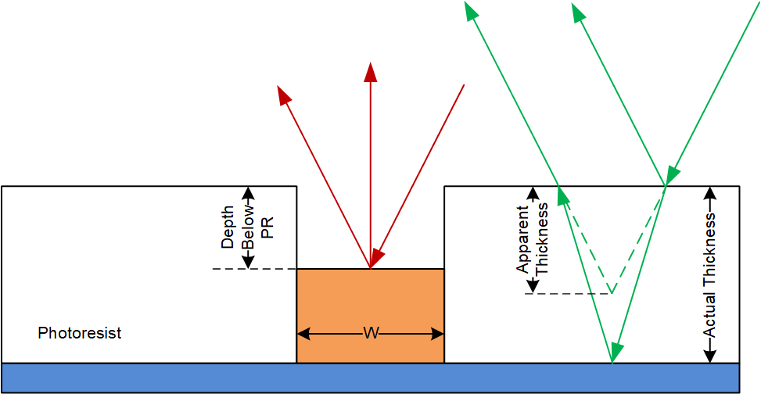

تواجه الطرق البصرية تحديات بسبب الانعكاسات من الأسطح اللامعة والتداخل بين الانعكاسات من الطبقات المتعددة. لإجراء مثل هذه القياسات على النحاس والهياكل المقاومة للضوء باستخدام منهجية قياس البيانات الهامشية، يتطلب الأمر خوارزميات متطورة لمعالجة الإشارات لفرز جميع الانعكاسات ودمج صور متعددة.

الشكل 6: قياس ارتفاع النتوء قبل تجريد مقاوم الضوء، باستخدام الضوء المنكسر من خلال مقاوم الضوء لتحديد سمك مقاوم الضوء وحساب ارتفاع النتوء فوق سطح الرقاقة. المصدر: اختبار وفحص نوردسون

لقد اقتصرت جودة ما بعد السندات القادرة على الإنتاج على الفحص البصري عند الحافة. وعلى النقيض من ذلك، يستطيع نظام الأشعة السينية "رؤية" الرابطة. ومع دقة المساحة المناسبة لكل بكسل، يمكنه تقييم جودة الرابطة لآليات الخلل النموذجية مثل عنق اللحام، والرأس في الوسادة، والشقوق الجزئية. لكن الأمر لا يقتصر على دقة منطقة البكسل فقط. يؤثر تكميم إشارة كل بكسل على إمكانية تفسير الصورة.

الشكل 7: الفرق بين 8 و16 بت من النطاق الديناميكي عند قياس هيكل معدني. المصدر: بروكر

تتيح زيادة النطاق الديناميكي من 8 إلى 16 بت تحديدًا أكثر دقة للعيوب وقياسًا أكثر دقة لارتفاع النتوء. توفر القدرة على قياس ارتفاع النتوء بعد الترابط معلومات لتقييم صفحة الحرب بين القالب والركيزة.

الشكل 8: تقييم نظام الأشعة السينية لارتفاع النتوء بعد الرابطة. المصدر بروكر

وفي الختام

تتطلب إدارة عمليات التجميع CMOS و2.5D المتقدمة بنجاح زيادة بيانات الفحص والقياس. في بعض السيناريوهات، يكون لأخذ العينات بنسبة 100% فوائد كبيرة فيما يتعلق بإنتاجية المنتج وموثوقيته. ومع ذلك، فإن تغيير تدفقات التصنيع الحالية لديه طاقة تنشيط يجب التغلب عليها، وهي أعلى عند إضافة أداة فحص أو قياس جديدة. التكلفة حاضرة دائمًا في أذهان صناع القرار.

وقال هوفمان من شركة Nordson: "إننا نقوم بتحسين الأمور حتى نتمكن من زيادة سرعتنا إلى الحد الأقصى، لأنه في نهاية المطاف هذا ما يريده العملاء". "إذا كان بإمكانك مضاعفة الإنتاجية، فيمكنك خفض تكاليفها إلى النصف للوصول إلى أخذ العينات بنسبة 100%."

مراجع حسابات

[1] https://en.wikipedia.org/wiki/Structured-light_3D_scanner

[2] س. فنغ وآخرون، “معايرة قياس بيانات الإسقاط الهامشي: مراجعة مقارنة”، البصريات والليزر في الهندسة 143، 106622، 2021. https://doi.org/10.1016/j.optlaseng.2021.106622

القراءة ذات الصلة

نتوء المستوى المشترك والتناقضات تسبب مشكلات في الإنتاجية والموثوقية

تتزايد تحديات التعبئة والتغليف المتقدمة مع تقلص أحجام الرقائق والعبوات؛ المعدات والتقنيات المختلفة تكتسب قوة جذب.

يحفر صانعو الرقائق الآلية حتى 10ppb

إن القيادة إلى جودة 10 أجزاء معيبة لكل مليار هو كل شيء حول البحث عن سلوك دقيق في الدوائر المتكاملة والتنبؤ به.

ينمو دور E-Beam للكشف عن عيوب IC

تتحد التطبيقات الأساسية والأساليب الجديدة لتسريع فحص أشباه الموصلات.

- محتوى مدعوم من تحسين محركات البحث وتوزيع العلاقات العامة. تضخيم اليوم.

- PlatoData.Network Vertical Generative Ai. تمكين نفسك. الوصول هنا.

- أفلاطونايستريم. ذكاء Web3. تضخيم المعرفة. الوصول هنا.

- أفلاطون كربون، كلينتك ، الطاقة، بيئة، شمسي، إدارة المخلفات. الوصول هنا.

- أفلاطون هيلث. التكنولوجيا الحيوية وذكاء التجارب السريرية. الوصول هنا.

- المصدر https://semiengineering.com/progress-in-wafer-and-package-level-defect-inspection/

- :لديها

- :يكون

- :ليس

- :أين

- $ UP

- 1

- 10

- 100

- 12

- 15%

- 16

- 2%

- 2021

- 237

- 3d

- 4

- 5

- 50

- 6

- 7

- 8

- a

- القدرة

- من نحن

- فوق

- دقة

- دقيق

- التأهيل

- استحواذ

- اكشن

- تفعيل

- في الواقع

- تضيف

- مضيفا

- إضافة

- العنوان

- ضبط

- اعتماد

- تقدم

- متقدم

- السلف

- مميزات

- يؤثر

- بعد

- AL

- خوارزميات

- الانحياز

- الكل

- السماح

- سابقا

- كمية

- an

- تحليل

- تحليل

- و

- آخر

- أي وقت

- ذو صلة

- التطبيقات

- نهج

- اقتراب

- مناسب

- هي

- المنطقة

- المناطق

- فنـون

- AS

- جانب

- جمعية

- تقييم

- التقييم المناسبين

- أسوشيتد

- يفترض

- افتراض

- At

- السيارات

- b

- الخلفية

- سيئة

- شريط

- على أساس

- الأساسية

- BE

- لان

- يصبح

- كان

- قبل

- سلوك

- يجري

- أقل من

- الفوائد

- أفضل

- ما بين

- مليار

- بت

- رباط

- المستعبدين

- على حد سواء

- عنق الزجاجة

- مكسورة

- ميزانية

- نساعدك في بناء

- لكن

- by

- حساب

- حساب

- وكاميرا

- كاميرات

- CAN

- يستطيع الحصول على

- قبعة

- يهمني

- سبب

- اتفاقية مكافحة التصحر

- مراكز

- معين

- تحدى

- التحديات

- تغيير

- متغير

- تشن

- رقاقة

- شيبس

- اختيار

- اختيار

- اغلاق

- عن كثب

- الكود

- جمع

- جمع

- مجموعة شتاء XNUMX

- عمود

- دمج

- الجمع بين

- يجمع بين

- تأتي

- يأتي

- تجاري

- مشترك

- مقارنة

- مقارنة

- تنافس

- مجمع

- تعقيد

- مكونات

- فهم

- حساب

- الحسابية

- الكمبيوتر

- رؤية الكمبيوتر

- الحوسبة

- نظر

- الاعتبارات

- القيود

- استمر

- متواصل

- تباين

- مراقبة

- تقليدي

- تحويل

- تحول

- مقنع

- النحاس

- التكلفة

- التكاليف

- استطاع

- ويغطي

- وحدة المعالجة المركزية:

- خلق

- يخلق

- خلق

- حرج

- حاسم

- حالياًّ

- زبون

- العملاء

- البيانات

- مراكز البيانات

- يوم

- de

- عقود

- تقرر

- تقليل

- خلل

- حدد

- تعريف

- التأخير

- الطلب

- يطالب

- كثافة

- تعتمد

- اعتمادا

- يعتمد

- أودعت

- تصميم

- تصميم

- مطلوب

- مفصلة

- كشف

- كشف

- حدد

- مصمم

- تطوير

- التطوير التجاري

- الأجهزة

- مات

- فرق

- مختلف

- DIG

- رقمي

- الأبعاد

- مدير المدارس

- ناقش

- do

- هل

- لا

- فعل

- دولار

- فعل

- مضاعفة

- إلى أسفل

- قيادة

- محركات

- اثنان

- أثناء

- ديناميكي

- e

- E & T

- كل

- في وقت سابق

- حافة

- الطُرق الفعّالة

- فعال

- الإلكترونات

- تمكين

- تمكين

- تمكن

- النهاية

- طاقة

- مهندس

- الهندسة

- المهندسين

- البيئة

- البيئات

- يساوي

- معدات

- خاصة

- أساسي

- الأثير (ETH)

- حتى

- في النهاية

- كل

- واضح

- مثال

- القائمة

- ذو تكلفة باهظة

- شرح

- شرح

- إطالة

- مرافق

- مصنع

- فشل

- الفشل

- FAST

- أسرع

- الميزات

- المميزات

- قليل

- حقل

- مجال

- تين

- الشكل

- شغل

- نهائي

- العثور على

- الاسم الأول

- أول 3D

- مرونة

- تدفق

- يطفو

- تركز

- يتبع

- متابعات

- في حالة

- للعائد

- النموذج المرفق

- تشكيل

- سابق

- وجدت

- صريح

- تبدأ من

- تأجيج

- الوفاء

- بالإضافة إلى

- وظيفة

- وظيفة

- ربح

- فجوة

- العلاجات العامة

- دولار فقط واحصل على خصم XNUMX% على جميع

- يعطي

- الذهاب

- خير

- النمو

- ينمو

- نصفي

- يحدث

- أجهزة التبخير

- يملك

- ثقيل

- ارتفاع

- تزايد

- مرتفع

- أداء عالي

- أعلى

- أعلى

- جدا

- تاريخيا

- حفرة

- ساعة

- ساعات العمل

- كيفية

- كيف العليا

- كيفية

- لكن

- HTTPS

- ضخم

- قنطار

- i

- ICS

- المثالي

- هوية

- يحدد

- تحديد

- if

- صورة

- صور

- التصوير

- التأثير

- أهمية

- تحسينات

- in

- تتضمن

- يشمل

- بما فيه

- التناقضات

- القيمة الاسمية

- زيادة

- الزيادات

- في ازدياد

- الصناعة

- معلومات

- براعة

- بدلًا من ذلك

- التأمين

- سلامة

- مصلحة

- يستفد

- تدخل

- إلى

- استثمار

- ينطوي

- IT

- انها

- نفسها

- جون

- قفز

- م

- مسوغ

- أبقى

- القفل

- معرفة

- مختبر

- كبير

- أكبر

- الليزر

- الى وقت لاحق

- طبقة

- طبقات

- تصميم

- تعلم

- الأقل

- LEND

- مستوى

- ومستوياتها

- الرافعة المالية

- ضوء

- الإضاءة

- مثل

- على الأرجح

- بطريقة مماثلة

- مما سيحدث

- محدود

- حدود

- موقع

- المواقع

- منطق

- طويل

- يعد

- بحث

- أبحث

- خسارة

- حجم

- التيار

- جعل

- كسب المال

- صناع

- يصنع

- إدارة

- مدير

- المدراء

- إدارة

- تفويض

- أسلوب

- الشركة المصنعة

- تصنيع

- كثير

- التسويق

- أمر

- المسائل

- ماكس العرض

- تعظيم

- مايو..

- قياس

- قياس

- قياسات

- الإجراءات

- قياس

- آليات

- تعرف علي

- مكبر الصوت : يدعم، مع دعم ميكروفون مدمج لمنع الضوضاء

- دمج

- معدن

- طريقة

- آلية العمل

- طرق

- المقاييس

- علم القياس

- ميكرون

- وسط

- مليون

- ملايين

- العقول

- تقليل

- دقائق

- أشكال

- وحدة

- مال

- مراقبة

- شهر

- المقبلة.

- الأكثر من ذلك

- أكثر

- اقتراح

- خطوة

- انتقل

- حركة

- التحركات

- كثيرا

- متعدد

- يجب

- my

- ناثان

- يستلزم

- حاجة

- إحتياجات

- أبدا

- جديد

- الأحدث

- التالي

- العقدة

- العقد

- وأشار

- الآن

- الدقة في درجات االإختلاف

- عدد

- موضوعي

- of

- خصم

- عرض

- on

- ONE

- فقط

- معارض

- بصري

- بصريات

- الأمثل

- خيار

- or

- طلب

- أخرى

- لنا

- خارج

- نتيجة

- يتفوق على

- على مدى

- تغلب

- سلام

- صفقة

- التعبئة والتغليف

- جزء

- جزئي

- خاصة

- إلى

- نفذ

- فترة

- مرحلة جديدة

- مادي

- فيزياء

- دعامة

- أعمدة

- ملاعب

- بكسل

- وجهات

- ابتليت

- أفلاطون

- الذكاء افلاطون البيانات

- أفلاطون داتا

- البوينت

- نقاط

- سياسة

- فقير

- جزء

- ممكن

- قوة

- حاجة

- توقع

- المفضل

- ابتدائي

- قبل

- عملية المعالجة

- العمليات

- معالجة

- المنتج

- ادارة المنتج

- الإنتــاج

- التقدّم

- تنفيذ المشاريع

- المتوقع

- إسقاط

- المقدمة

- ويوفر

- مضخة

- سؤال وجواب

- جودة

- R & D

- يثير

- المنحدر

- نطاق

- سريع

- معدل

- الأجور

- نسبة

- الوصول

- بسهولة

- في الوقت الحقيقي

- واقعي

- حقائق

- في الحقيقة

- زائد

- تأملات

- الموثوقية

- لا تزال

- إزالة

- يمثل

- تطلب

- مطلوب

- المتطلبات الأساسية

- يتطلب

- دقة الشاشة

- الموارد

- احترام

- نتيجة

- النتائج

- مراجعة

- حق

- المخاطرة

- المخاطر

- العائد على الاستثمار

- النوع

- التوجيه

- تشغيل

- s

- تضحية

- قال

- نفسه

- قول

- تفحص

- مسح

- سيناريو

- سيناريوهات

- مخططات

- خدش

- ثانية

- انظر تعريف

- على ما يبدو

- مختار

- أشباه الموصلات

- حساسية

- أجهزة الاستشعار

- طقم

- ضبط

- الإعداد

- عدة

- إظهار

- أظهرت

- سيجنل

- بشكل ملحوظ

- مماثل

- ببساطة

- معا

- الموقع

- المقاس

- الأحجام

- بطيء

- الأصغر

- So

- الحلول

- بعض

- قريبا

- متطور

- sort

- مصدر

- مصادر

- محدد

- مواصفات

- محدد

- سرعة

- بقعة

- انتشار

- مربع

- استقرار

- معيار

- بخار

- خطوة

- خطوات

- لا يزال

- قلة النوم

- شارع

- قطاع

- تعرية

- بناء

- الهياكل

- دراسة

- لاحق

- الركيزة

- رقيق

- تحقيق النجاح

- هذه

- الدعم

- الدعم

- المساحة

- نظام

- أنظمة

- أخذ

- يأخذ

- فريق

- التكنولوجيا

- تكنولوجيا

- تجربه بالعربي

- من

- أن

- •

- المنطقة

- من مشاركة

- منهم

- then

- هناك.

- وبالتالي

- تشبه

- هم

- الأشياء

- اعتقد

- هؤلاء

- ثلاثة

- عبر

- الإنتاجية

- الوقت

- مرات

- توقيت

- صغير

- إلى

- طن

- جدا

- أداة

- أدوات

- جر

- تجارة

- التنازل عن ميزة ممن أجل الحصول على أخرى

- المقايضات

- حركة المرور

- تحويل

- سفر

- اكثر شيوعا

- منعطف أو دور

- يتحول

- نوع

- نموذجي

- عادة

- فهم

- وحدة

- الوحدات

- بناء على

- us

- تستخدم

- مستعمل

- مفيد

- يستخدم

- استخدام

- سهل حياتك

- الاستفادة من

- قيمنا

- تختلف

- جدا

- بواسطة

- المزيد

- رؤيتنا

- الجهد االكهربى

- vs

- تريد

- we

- ابحث عن

- متى

- التي

- في حين

- ويكيبيديا

- سوف

- مع

- سوف

- X

- أشعة سينية

- سنوات

- التوزيعات للسهم الواحد

- لصحتك!

- حل متجر العقارات الشامل الخاص بك في جورجيا

- زفيرنت