Denne blog udforsker droptest af medicinsk udstyr i silico VS traditionelle benchtop-metoder. Design af medicinsk udstyr skal tage højde for, hvordan en enhed bruges og håndteres (f.eks. håndholdt, bordplade, selvbærende osv.).

Denne blog udforsker droptest af medicinsk udstyr i silico VS traditionelle benchtop-metoder. Design af medicinsk udstyr skal tage højde for, hvordan en enhed bruges og håndteres (f.eks. håndholdt, bordplade, selvbærende osv.).

I de fleste jurisdiktioner er droptest påkrævet som en del af tilsynsmyndigheders indsendelser, der søger certificering til salg i hver jurisdiktion (f.eks. EU CE-mærket).

Tilsynsmyndigheder betragter i vid udstrækning IEC 60601-1 som det grundlæggende krav til sikkerhed og effektivitet af medicinsk elektrisk udstyr. Denne standard foreskriver højder og orienteringer for fald, hvor uacceptabel fejl defineres og begrundes af produktets designteam.

Tidslinjer for design i de tidlige faser er ofte stramme og begrænser designeres evne til at levere resultater på tidlige stadier af et produkts sikkerhed og effektivitet. Fysisk test internt kan øge tilliden til et designs robusthed, men kun i den grad, at den foreskrevne fejl kan detekteres med fysiske midler.

Alt for ofte er tidlige prototypematerialer og forbindelser (fastgørelsespunkter, limede samlinger osv.) ikke repræsentative for det tiltænkte endelige design. Hvis fysisk afprøvning efterlades til et sent stadium i design, når produktets design er fastlåst med endelige materialer (f.eks. termoplast) og fastgørelser, kræves der ofte høje kapitalomkostninger og længere tidsfrister for designændringer.

Uanset tidlige eller sene fysiske tests er cyklustiden fra definition til resultater relativt lang på grund af den arbejdsgang (design, frigivelse, indkøb og montering), der kræves, før test kan finde sted. Dette øger omkostningerne til arbejdskraft og materialer - faldtests bruger hele samlinger af større strukturelle komponenter, hvilket kan medføre høje omkostninger på grund af små mængder i tidligt design.

In silico medicinsk udstyr er drop test et alternativ til fysisk test, og en del af Computer-Aided Engineering (CAE eller CAx). En enheds CAD (komponenter modelleret i digital form) eller ad hoc-repræsentationer kan indbygges i en beregningsmodel ved hjælp af ingeniørsoftware som ANSYS, og køre gennem simuleringer, der repræsenterer fysiske tests.

In silico medicinsk udstyr kan dråbetest give mange fordele i forhold til fysisk test. En af disse er dens evne til at se indenfor – komponenter i enheder kan gennemgås direkte og viser fejlpunkter, der ikke kan detekteres gennem visuel inspektion efter fysiske fald. Designgentagelser er let skalerbare og kan løse en række designspørgsmål.

Også kendt som parametriske undersøgelser, bruger disse en grundlæggende beregningsmodel til at besvare designkritiske spørgsmål, såsom justeringer af materialer, geometrier, fejlkriterier (f.eks. fastener pullout/boss shear, strukturel deformation, termiske effekter osv.), blandt mange andre.

Nedenfor er et eksempel på, hvordan fysiske testcyklusser uden simulering sammenlignes med en simuleringsdrevet designcyklus, hvilket viser simuleringens evne til at forkorte tidslinjer for designgentagelser:

Figur 1 – Design Iteration Process, Uden Simulering VS Simuleringsdrevet

I Silico Eksempel – Drop Test

For at sætte dette i sammenhæng, tag et eksempel, der repræsenterer en forenklet sag og en fælles enhedskonstruktion: et forseglet kabinet, der indeholder kritiske komponenter. Disse interne komponenter er fastgjort på en måde, der muliggjorde funktionel test i tidlige stadier, hvilket var en kort tidslinjedesignindsats for at bevise et koncept for investorer.

Et nyt designtrin indledes med det mål at opbygge tillid til designets robusthed og fremskridt hen imod skalerbart enhedsdesign og eventuel fremstilling. En af testene i denne progression er en serie af enhedsfald fra en fast højde.

Inden man nærmer sig formel test – ofte med certificerede testhuse – kan tillidstest internt afklare mange designspørgsmål, før de implementeres. I silico test er et godt første skridt til at vurdere antagelser og forstå forskelle i parametre.

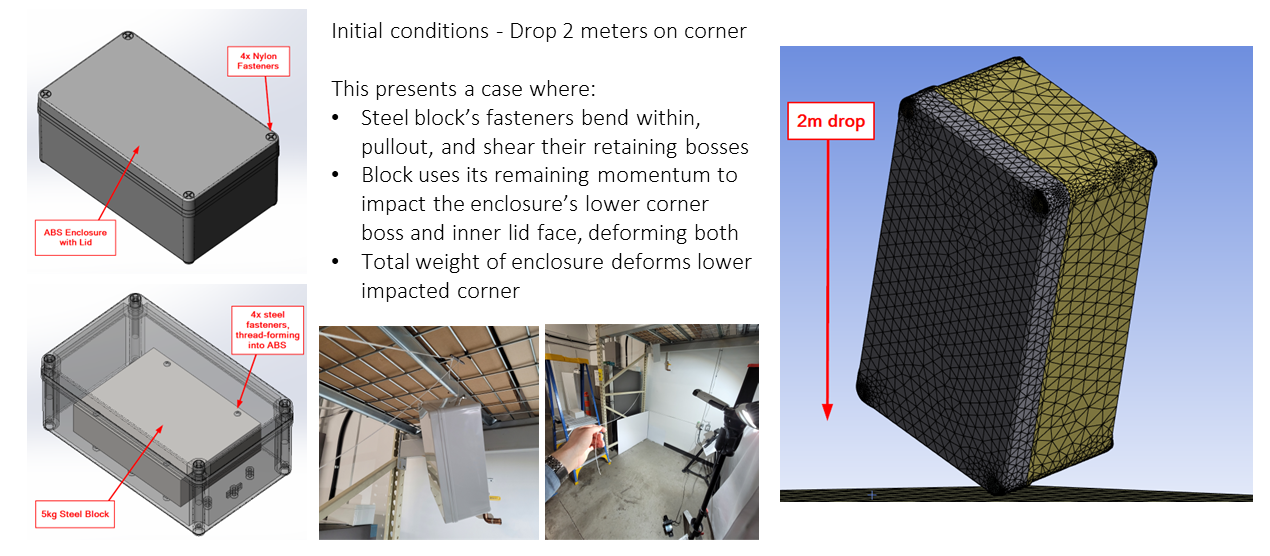

Dette eksempel var repræsenteret af et hyldevare ABS-kabinet, der fastholder en 12lb stålblok indvendigt, med 4 gevinddannende stålfastgørelseselementer, der holder det mod ABS-kabinettets fremspring. En in silico model blev sat op til at repræsentere den grundlæggende sag – et fald på 2 meter på det forreste hjørne af kabinettets låg.

Figur 2 – Testopsætning for fysiske og i Silico-sager

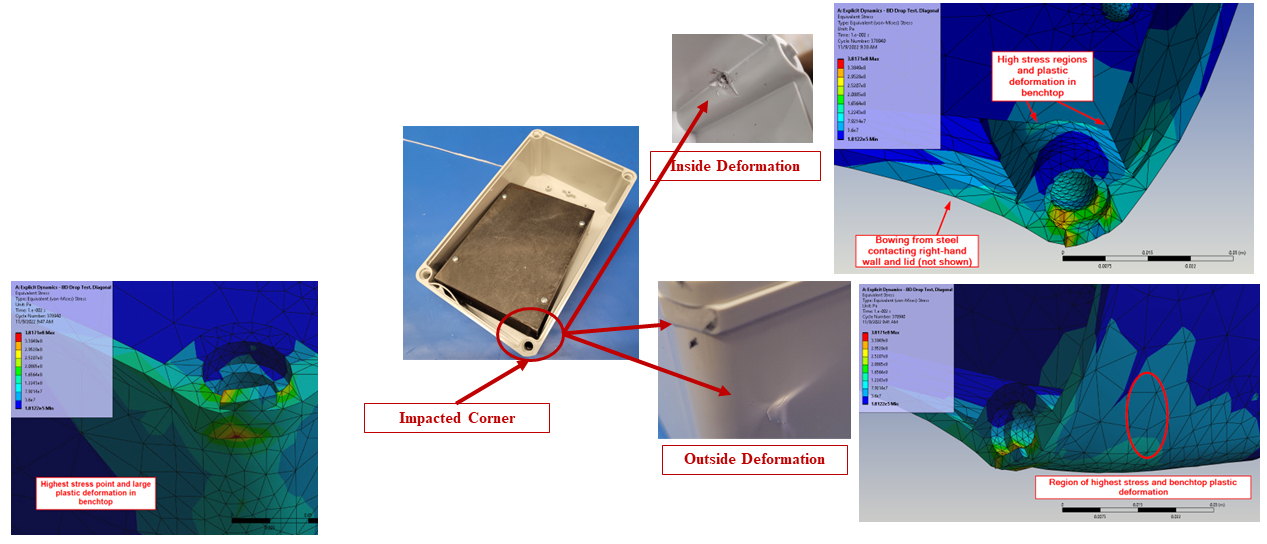

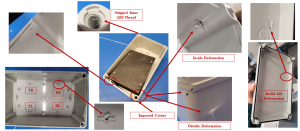

I silico-modellering forudsagde fejl i ABS-skruekasterne via udtrækning af stålbefæstelserne. Modellen forudsagde derefter, at det resterende momentum af den stejle blok først ramte det nederste hjørne af kabinettet og derefter låget, hvilket deformerede de stødte punkter og spredte chokbølger rundt om kabinettet.

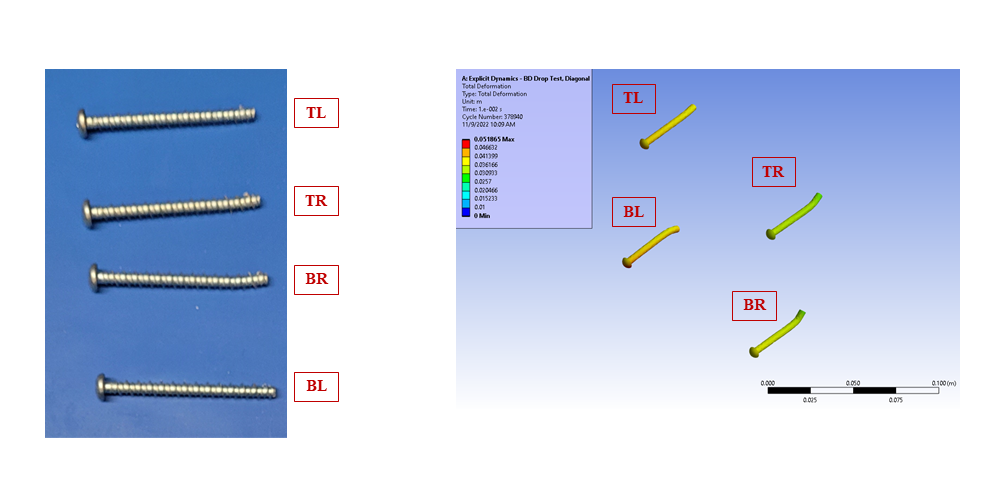

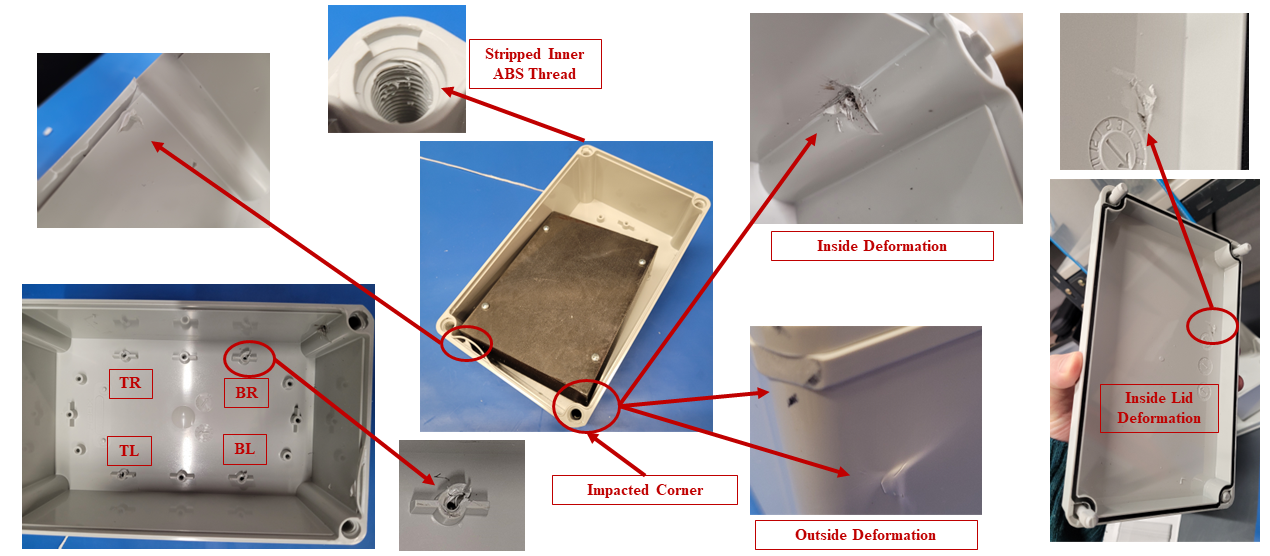

In silico-modellen blev derefter sammenlignet med en bordpladekonstruktion bestående af de fysiske komponenter, der havde defineret in silico-modellen. Dette gav mulighed for demonstration af den virkelige verdens fysik og sammenligning med in silico-modellen. Billeder nedenfor sammenligner resultaterne af fysisk test med forudsigelserne i silico-modellen.

Figur 3 – Resultater af faldtest på bænk

Figur 4 – Deformation af kabinet, bordplade vs. forudsigelse af silico

Figur 5 – Fastener Deformation, Benchtop og In Silico Prediction

Eksemplet viser, at forventet deformation og svigt på komponentniveau kan forudsiges ved hjælp af in silico-modellering. Yderligere parametriske undersøgelser kan udføres efter ønske på modellen for at vise, hvordan disse kan forudsige alternative udfald.

Konklusion

Produktdesign og udvikling af medicinsk udstyr vil i stigende grad stole på beregningsmodellering for at øge effektiviteten og reducere tidsfrister for udvikling. Skalerbarhed, hurtig sporing af udviklingsgentagelser og evnen til at gennemgå svære at opdage fejltilstande gør droptest af medicinsk udstyr i silico til et kraftfuldt værktøj til produktudvikling af medicinsk udstyr.

At fange fejlpunkter og justere design kan føre til betydelige besparelser ved at reducere destruktiv testning på kort sigt og informeret beslutningstagning for det endelige produkt.

Nathan Muller, EIT, er StarFish Medical Mechanical Engineer – Analyse og design. Hans fokus er i simuleringsteknik ved hjælp af beregningsmodellering. Som en del af et design- og udviklingsteam optimerer og afviser han vidtrækkende designs.

- SEO Powered Content & PR Distribution. Bliv forstærket i dag.

- Platoblokkæde. Web3 Metaverse Intelligence. Viden forstærket. Adgang her.

- Kilde: https://starfishmedical.com/blog/in-silico-medical-device-drop-testing-vs-benchtop/

- 1

- a

- evne

- Akryl

- Yderligere

- adresse

- fordele

- Efter

- mod

- alternativ

- blandt

- ,

- besvare

- nærmer sig

- omkring

- Assembly

- Baseline

- grundlæggende

- før

- være

- jf. nedenstående

- Bloker

- Blog

- krop

- chefer

- Bygning

- bygget

- CAD

- kapital

- tilfælde

- Certificering

- Certificeret

- Ændringer

- KOM

- Fælles

- sammenligne

- sammenlignet

- sammenligning

- komponenter

- Konceptet

- tillid

- Tilslutninger

- Overvej

- forbruge

- indeholder

- indhold

- sammenhæng

- Corner

- Koste

- Omkostninger

- kriterier

- kritisk

- cykler

- beslutning

- Beslutningstagning

- Degree

- demonstrerer

- Design

- designs

- udvikle

- Udvikling

- udviklingsmæssige

- enhed

- Enheder

- forskelle

- digital

- direkte

- Drop

- Drops

- hver

- Tidligt

- tidlig stadie

- nemt

- effekter

- effektivitet

- indsats

- indlejret

- aktiveret

- ingeniør

- Engineering

- etc.

- Ether (ETH)

- EU

- eventuel

- eksempel

- forventet

- Manglende

- endelige

- Fornavn

- fast

- Fokus

- Til investorer

- formular

- formel

- fra

- forsiden

- funktionel

- mål

- stor

- højde

- højder

- Høj

- bedrift

- huse

- Hvordan

- HTTPS

- billeder

- påvirket

- implementeret

- in

- Forøg

- Stigninger

- stigende

- informeret

- interne

- Investorer

- IT

- iteration

- iterationer

- jurisdiktion

- jurisdiktioner

- kendt

- Arbejdskraft

- Sent

- føre

- GRÆNSE

- låst

- Lang

- længere

- Se

- lavet

- større

- lave

- Making

- mange

- markere

- materialer

- max-bredde

- midler

- mekanisk

- medicinsk

- medicinsk udstyr

- metoder

- model

- modellering

- modellering

- momentum

- mest

- Ny

- NIH

- ONE

- Optimerer

- Andre

- parametre

- del

- fysisk

- Fysik

- plato

- Platon Data Intelligence

- PlatoData

- spiller

- punkter

- vigtigste

- forudsige

- forudsagde

- Forudsigelser

- behandle

- Produkt

- Produktdesign

- produktudvikling

- Progress

- progression

- prototype

- Bevise

- give

- sætte

- Spørgsmål

- rækkevidde

- virkelige verden

- reducere

- reducere

- lovgivningsmæssige

- relativt

- frigive

- resterende

- repræsentere

- repræsentativt

- repræsenteret

- repræsenterer

- påkrævet

- krav

- Resultater

- tilbageholdende

- gennemgå

- revideret

- robusthed

- Kør

- Sikkerhed

- salg

- Besparelser

- Skalerbarhed

- skalerbar

- søger

- Series

- sæt

- setup

- Del

- Kort

- Vis

- Shows

- Simpelt

- forenklet

- simulation

- lille

- Software

- Stage

- standard

- Søstjerne

- stål

- Trin

- strukturel

- undersøgelser

- Bidrag

- væsentlig

- sådan

- Tag

- hold

- prøve

- Test

- tests

- termisk

- Gennem

- tid

- til

- værktøj

- mod

- traditionelle

- forstå

- brug

- via

- video

- som

- bredt

- Wikipedia

- vilje

- inden for

- uden

- workflow

- youtube

- zephyrnet