Η τεχνολογία που επιτρέπει τη δειγματοληψία και η ανάγκη για περισσότερα δεδομένα μετρολογίας και επιθεώρησης σε ένα περιβάλλον παραγωγής έχουν ευθυγραμμιστεί ακριβώς στην ώρα τους για να αντιμετωπίσουν τις νεότερες και πιο περίπλοκες διαδικασίες παραγωγής της βιομηχανίας ημιαγωγών.

Τόσο στην κατασκευή πλακιδίων όσο και στην κατασκευή συναρμολόγησης, οι ομάδες μηχανικών βασίζονται εδώ και πολύ καιρό σε εργαλεία απεικόνισης για τη μέτρηση κρίσιμων χαρακτηριστικών και την επιθεώρηση για ελαττώματα μετά από συγκεκριμένες διαδικασίες. Αυτά τα εργαλεία, τα οποία χρησιμοποιούν διαφορετικές πηγές εκπομπών - οπτική, ακτίνες Χ και δέσμη ηλεκτρονικών - είναι απαραίτητα για την ανάπτυξη της διαδικασίας, τη ράμπα απόδοσης και την παρακολούθηση της παραγωγής.

Τα οπτικά συστήματα συνεχίζουν να είναι τα κύρια συστήματα παραγωγής σε ένα περιβάλλον παραγωγής. Έχουν την υψηλότερη απόδοση και για δεκαετίες η ανάλυση μέτρησής τους συμβαδίζει με τις κρίσιμες διαστάσεις και τα μεγέθη ελαττωμάτων που ενδιαφέρουν. Αλλά το οπτικό εξαντλείται σε προηγμένους λογικούς κόμβους CMOS ≤14 nm και κατά τη συναρμολόγηση με βήματα προσκρούσεων/κολονών ≤50 μm.

Ταυτόχρονα, αυξάνεται η ανάγκη εξάλειψης λεπτών ελαττωμάτων. Η προηγμένη σχεδίαση CMOS και η πολυπλοκότητα της διαδικασίας έχουν ως αποτέλεσμα μικρότερα χαρακτηριστικά με υψηλότερη ευαισθησία διάταξης σχεδιασμού. Ομοίως, οι προηγμένες διαδικασίες συσκευασίας, όπως η 2.5D, χρησιμοποιούν υψηλότερη πυκνότητα διασύνδεσης, η οποία με τη σειρά της απαιτεί συνεπίπεδο πάνω από ένα εκατομμύριο εξογκώματα/κολώνες. Οι προκλήσεις απεικόνισης προέρχονται από τη σημαντικά υψηλότερη αναλογία της σαρωμένης περιοχής προς την απαιτούμενη ανάλυση μέτρησης. Για μια γκοφρέτα 300 mm, η αναλογία είναι της τάξης του 109:1 και για υπόστρωμα συσκευασίας 50 x 50 mm η αναλογία είναι της τάξης του 104:1. Οι προκλήσεις απεικόνισης αυξάνονται όταν προσθέτετε τις απαιτήσεις διεκπεραίωσης για την υποστήριξη ενός ποσοστού δειγματοληψίας 100% σε ένα σενάριο παραγωγής παραγωγής.

Ευτυχώς, λόγω της μηχανικής εφευρετικότητας και της προόδου στους υπολογισμούς και τους ανιχνευτές CCD, οι κατασκευαστές εξοπλισμού έχουν δημιουργήσει συστήματα που ανταποκρίνονται σε αυτή τη φαινομενικά τρομακτική πρόκληση. Αυτό περιλαμβάνει εξοπλισμό που εντοπίζει ελαττώματα και μετρά κρίσιμες διαστάσεις, κάτι που είναι απαραίτητο για την ανάπτυξη της διαδικασίας, τη ράμπα απόδοσης και τον έλεγχο της εκδρομής. Επιπλέον, υπήρξαν βελτιώσεις στη ρύθμιση του εξοπλισμού και σχεδόν σε πραγματικό χρόνο έλεγχος της διαδικασίας.

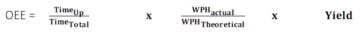

Ωστόσο, τα αποτελέσματα θα ποικίλλουν ανάλογα με τους ρυθμούς δειγματοληψίας κατά την ανάπτυξη και την παραγωγή της διαδικασίας, κάτι που είναι μια αντιστάθμιση χρόνου/χρήματος έναντι απόδοσης/αξιοπιστίας που καθορίζεται από τη διαχείριση του εργοστασίου.

«Η επιθεώρηση δεν είναι μόνο για εκμάθηση απόδοσης», δήλωσε ο Indranil De, γενικός και μηχανικός διευθυντής εργαλείων e-beam στο Λύσεις PDF. «Ακόμη και σε μια παραγωγική ροή παραγωγής, ένα εργοστάσιο πρέπει να αποφασίσει εκ των προτέρων πώς θα κατανείμει τον προϋπολογισμό επιθεώρησης. Η επιθεώρηση δεν γίνεται μόνο σε επίπεδα τρανζίστορ, μέταλλο-1 και μέταλλο-2. Οι Fabs κάνουν επιθεωρήσεις σε κάθε μεταλλικό στρώμα. Όλοι ελέγχονται με διαφορετικούς ρυθμούς. Οι εργοστασιακές ομάδες μοιράζουν τα επενδυτικά τους δολάρια με τρόπο που πιστεύουν ότι είναι πιο αποτελεσματικός σε σχέση με πιθανά σημεία εκδρομής».

Υπάρχει μια κοινή υπόθεση ότι τα προηγούμενα δεδομένα είναι καλύτερα, γεγονός που αυξάνει τη ζήτηση για περισσότερα δεδομένα που προέρχονται από απεικόνιση. Αλλά πρέπει να είναι τα σωστά δεδομένα σε μια χρήσιμη χρονική στιγμή για να αναλάβουν δράση οι μηχανικοί. Και σε ένα περιβάλλον παραγωγής, δεν μπορεί να κοστίσει πολύ χρόνο ή χρήμα. Οι γκοφρέτες CMOS χρειάζονται ήδη τουλάχιστον τρεις μήνες για να κατασκευαστούν, ενώ η προηγμένη συσκευασία διαρκεί τουλάχιστον ένα μήνα.

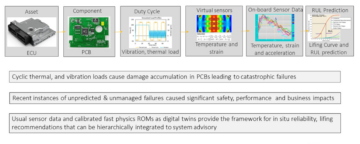

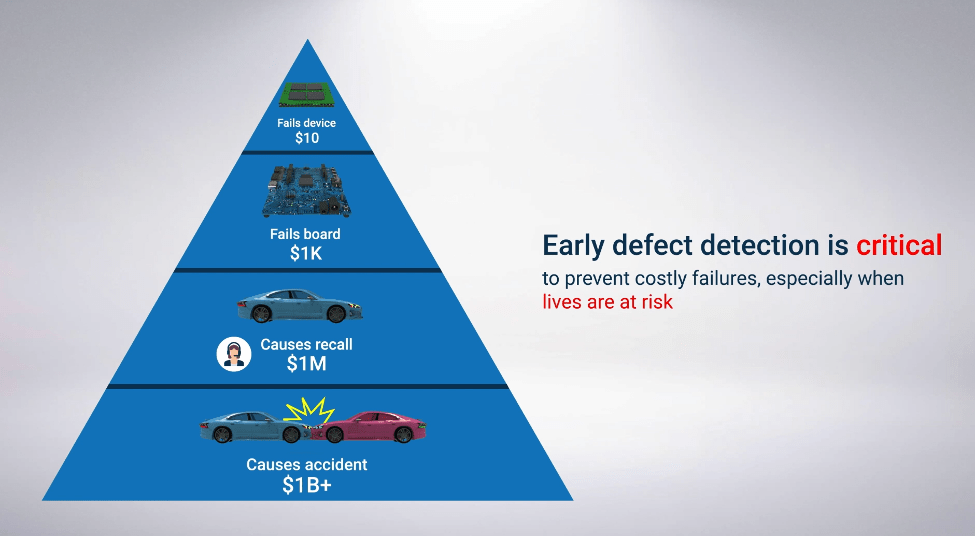

Επομένως, η απόδοση επένδυσης πρέπει να περιλαμβάνει μια ρεαλιστική αξιολόγηση των σχετικών κινδύνων από τη μη ανίχνευση αστοχιών στο σύστημα του τελικού πελάτη. Αυτό, με τη σειρά του, εξαρτάται από το πώς και πού θα χρησιμοποιηθεί ένα τσιπ. Για παράδειγμα, οι αποδράσεις στο πεδίο έχουν αυξημένο κίνδυνο για συστήματα κρίσιμα για την αποστολή και την ασφάλεια, ιδιαίτερα αυτά που βρίσκονται σε κέντρα δεδομένων, αυτοκίνητα και στρατιωτικές/αεροδιαστημικές εφαρμογές. Σε αυτά τα σενάρια, η 100% επιθεώρηση και μετρολογία γίνεται δικαιολογημένο ασφαλιστήριο συμβόλαιο.

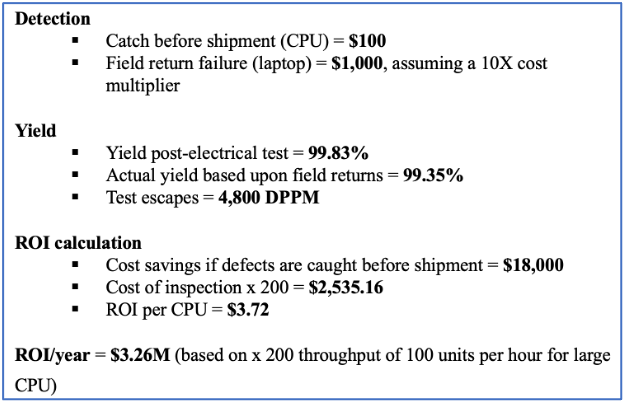

Εικ. 1: Αυξάνοντας τον κίνδυνο και το σχετικό κόστος με μεταγενέστερο εντοπισμό αστοχίας. Πηγή: Bruker

Ωστόσο, οι διευθυντές μηχανικών μπορεί να χρειάζονται ακόμα πειστικούς λόγους, επειδή η 100% επιθεώρηση/μετρολογία είναι ακριβή. «Υπάρχουν ορισμένα ζητήματα ποιότητας, αλλά στο τέλος της ημέρας κάποιος πρέπει να βγάλει χρήματα από αυτό», εξήγησε ο Frank Chen, διευθυντής εφαρμογών και διαχείρισης προϊόντων στο Bruker. «Λοιπόν, πώς εξηγείτε την εμπορική πτυχή για να δείξετε την αξία της υιοθέτησης της 100% επιθεώρησης;»

Ο Chen παρείχε έναν υποθετικό υπολογισμό απόδοσης επένδυσης (ROI) για την υιοθέτηση της επιθεώρησης 100% για προηγμένες συσκευασίες CPU με το σύστημα επιθεώρησης ακτίνων Χ της Bruker X200. (Βλέπε σχήμα 2.)

Εικ. 2: Κόστος αστοχίας πεδίου έναντι αστοχίας πριν από την αποστολή, με βάση 4,156 μονάδες. Πηγή: Bruker

Ανεβάζοντας τον πήχη

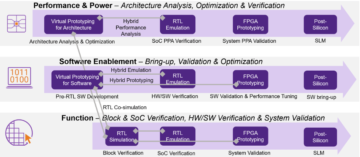

Ο συνδυασμός υψηλής απόδοσης με υψηλή ανάλυση δημιουργεί ένα απαιτητικό σύνολο προδιαγραφών για συστήματα απεικόνισης. Η απόδοση για την υποστήριξη 100% δειγματοληψίας ανεβάζει τον πήχη ακόμα πιο ψηλά.

Για να ανταποκριθούν σε αυτήν την πρόκληση, οι ομάδες μηχανικών πρέπει να αξιοποιήσουν τις προόδους στους ανιχνευτές, υιοθετώντας διαφορετικές πηγές εκπομπών και να δημιουργήσουν αποτελεσματικές υπολογιστικές μεθόδους. Μέρος αυτού που το καθιστά δυνατό είναι η στενότητα του στόχου μέτρησης. Όσο πιο συγκεκριμένο είναι, τόσο πιο αποτελεσματικό, οικονομικό και αποδοτικό μπορεί να σχεδιαστεί για αυτό ένα σύστημα απεικόνισης.

Οι τρόποι απεικόνισης περιλαμβάνουν οπτική, ακτινογραφία και δέσμη e-ακτίνων, καθεμία από τις οποίες επιλέγει από συγκεκριμένα σχήματα ανίχνευσης. Αλλά τα βασικά στοιχεία παραμένουν τα ίδια — ένα σύστημα κίνησης, μια πηγή «φωτισμού», μια λήψη εικόνας, ένας προαιρετικός σχεδιασμός πολλαπλών στόχων για τη ρύθμιση της μεγέθυνσης και οι υπολογιστικοί πόροι για την ανάλυση των δεδομένων χρησιμοποιώντας αλγόριθμους ανίχνευσης και μέτρησης.

Με απλά λόγια, όλα καταλήγουν στην ταχύτητα. «Δύο πράγματα οδηγούν την ταχύτητά σου», είπε ο John Hoffman, διευθυντής μηχανικής όρασης υπολογιστών στο Nordson Test & Inspection. «Πόσο γρήγορα μπορείτε να μετακινηθείτε από τον έναν ιστότοπο στον άλλο; Αυτή είναι μια συνάρτηση του συστήματος κίνησης σας και εξαρτάται από το πόσο βαρύ είναι ο αισθητήρας/το γκοφρέτα που μετακινείται, πόση σταθερότητα πρέπει να έχετε και πόσο γρήγορα πρέπει να σταματήσετε. Στη συνέχεια, υπάρχει το τμήμα απόκτησης δεδομένων. Πόσες εικόνες πρέπει να τραβήξετε; Πόσο φως; Πόσο γρήγορη είναι η κάμερά σας; Πόσα διαφορετικά σχέδια φωτισμού χρειάζεστε; Η εντολή της ομάδας μου είναι να αναπτύξει όλους τους αλγόριθμους επεξεργασίας σήματος. Πρέπει να είναι ταχύτερα από τον χρόνο μετακίνησης και την απόκτηση δεδομένων μαζί. Θέλουμε το σημείο συμφόρησης να είναι ένα φυσικό όριο, όχι ένα υπολογιστικό όριο».

Τα φυσικά όρια προέρχονται από την πραγματικότητα του συστήματος κίνησης, τη φυσική της επιλεγμένης μεθόδου απεικόνισης και το επιθυμητό οπτικό πεδίο (FOV) και την ανάλυση μέτρησης. Η πρώτη είναι η περιοχή για το προβαλλόμενο φως/ακτίνες Χ/ηλεκτρονική δέσμη. Ο αριθμός των pixel στον ανιχνευτή παρέχει την τετραγωνική περιοχή που καλύπτει κάθε pixel και η μετατροπή A/D δίνει τον αριθμό των bit δεδομένων που μετατρέπουν τη φωτεινότητα ανίχνευσης σε ψηφιακό κωδικό.

Τα συστήματα μπορούν να είναι συνεχής σάρωση ή διακοπή και κίνηση. Για την οπτική, η συνεχής σάρωση ήταν το πρότυπο.

«Η τεχνολογία επιθεώρησης με βάση την οπτική εικόνα είναι κυρίαρχη στα περιβάλλοντα HVM τόσο για τις εγκαταστάσεις front-end όσο και για back-end, καθώς μπορεί να φτάσει σε υψηλά ποσοστά δειγματοληψίας για να ικανοποιήσει την ανάγκη επιθεώρησης 100% για ορισμένα βήματα ελέγχου διαδικασίας», δήλωσε ο Nathan Peng. διευθυντής μάρκετινγκ προϊόντων, Onto Καινοτομία. «Η συνεχής σάρωση προτιμάται για να επιτευχθεί πλήρης δειγματοληψία πλακιδίων/πλαίσιο 100% επιθεώρηση. Ο ρυθμός χρόνου εξαρτάται πραγματικά από την ανάλυση ή το μέγεθος του ελαττώματος, αλλά συνήθως για γκοφρέτες 300 mm η απόδοση μπορεί να είναι έως και 100 γκοφρέτες ανά ώρα (WPH) εάν η ανάλυση των εικονοστοιχείων είναι στην περιοχή των 10 μm.

Η ταχεία αύξηση της πυκνότητας των εικονοστοιχείων στις κάμερες CCD επέτρεψε πολύ ταχύτερους χρόνους διεκπεραίωσης και υψηλότερη ανάλυση. Ο Χόφμαν σημείωσε ότι ο πρώτος 3D αισθητήρας της Nordson χρησιμοποίησε μια κάμερα 5 megapixel και 8 χρόνια αργότερα οι 3D αισθητήρες του χρησιμοποίησαν μια κάμερα 85 megapixel, η οποία αντιπροσωπεύει μια 20πλάσια αύξηση δεδομένων. Με αυτήν την αύξηση των δεδομένων, τα συστήματα stop-and-move μπορούν να ανταγωνιστούν τα συστήματα συνεχούς σάρωσης σε ταχύτητα και να τα ξεπεράσουν σε ανάλυση. Οι μέθοδοι απεικόνισης, όπως η προφιλομετρία προβολής κροσσών, μπορούν εύκολα να επωφεληθούν από αυτήν και άλλες βελτιώσεις τεχνολογίας υλικού. [1,2]

«Για την οπτική, έχετε πολύ περιορισμένη ευελιξία με ένα σύστημα προφιλομετρίας φάσης σάρωσης on-the-fly για να επιτύχετε τα επίπεδα ακρίβειας που θέλουν οι πελάτες μας», είπε ο Hoffman. «Διαπιστώνουμε ότι μπορούμε να έχουμε σημαντικά καλύτερη ακρίβεια και επαναληψιμότητα εάν κάνουμε κίνηση και σταματάμε. Χρησιμοποιούμε ψηφιακούς προβολείς φωτός, οι οποίοι διαθέτουν έναν τόνο ευελιξίας. Θα μας επιτρέψουν να βελτιστοποιήσουμε τη διαδικασία συλλογής εικόνων για να μεγιστοποιήσουμε τον όγκο των πληροφοριών που εξάγουμε με κάθε εικόνα. Ελαχιστοποιούμε τον αριθμό των συλλεγόμενων εικόνων και μεγιστοποιούμε τη χρησιμότητα για την επιτάχυνση της απόκτησης δεδομένων. Στα συστήματά μας χρησιμοποιούμε πολλαπλούς ψηφιακούς προβολείς φωτός και πολλαπλές κάμερες. Αυτό μας δίνει τη δυνατότητα να προβάλλουμε φως από έναν προβολέα και ταυτόχρονα να συλλέγουμε εικόνες από πολλές κάμερες».

Κατά τη δημιουργία συστημάτων απεικόνισης, οι μηχανικοί πρέπει να λαμβάνουν υπόψη το οπτικό πεδίο (περιοχή ανά εικόνα), την ανάλυση εικονοστοιχείων (περιοχή ανά εικονοστοιχείο) και την κβαντοποίηση δεδομένων (αριθμός bit ανά εικονοστοιχείο) καθώς ανταλλάσσουν την ταχύτητα με την ανάλυση. Για προηγμένες εφαρμογές συσκευασίας, αυτές οι ανταλλαγές είναι εμφανείς κατά τη σύγκριση συστημάτων ακτίνων Χ.

«Σε ένα συμβατικό σύστημα ανάλυσης αστοχιών ακτίνων Χ, κοιτάτε οπτικά πεδία μερικών χιλιοστών ανά χιλιοστό για να αποκτήσετε αυτήν την υψηλή ανάλυση για μέγεθος χαρακτηριστικών 1 micron», δήλωσε ο Chen του Bruker. «Αυτή είναι μια διαφορά τάξης μεγέθους 103. Μια σάρωση μπορεί να διαρκέσει περίπου 15 λεπτά για ένα γρήγορο σύστημα ή πολλές ώρες για ένα αργό σύστημα. Καθώς μελετάτε τις ανάγκες για προηγμένες συσκευασίες, χρειάζεστε πραγματικά μια διαφορά μεγέθους 105. Τα εργαλεία υψηλής απόδοσης μπορούν να έχουν πολύ μεγάλο οπτικό πεδίο, αλλά θυσιάζονται στην ανάλυση. Αλλά αυτό δεν πρόκειται να ισχύει για πολλές προηγμένες εφαρμογές συσκευασίας. Η ανάλυση είναι πολύ κακή. Αυτό είναι το κενό που καλύπτουμε».

Εικ. 3: Σύγκριση διαφορετικών συστημάτων ακτίνων Χ σε σχέση με τα wafers ανά ώρα, το οπτικό πεδίο (FOV) και την ανάλυση ανά pixel. Πηγή: Bruker

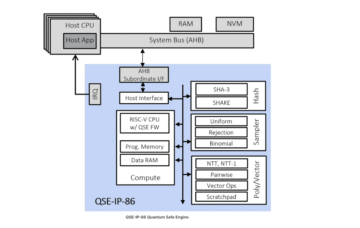

Με δυνατότητα μέτρησης στο εύρος 1nm, επιθεώρηση ηλεκτρονικής δέσμης θα ήταν ιδανικό για την κατανόηση μικροσκοπικών ελαττωμάτων στους πιο προηγμένους κόμβους λογικής και μνήμης CMOS. Ένα τυπικό σύστημα επιθεώρησης ηλεκτρονικής δέσμης χρησιμοποιεί μια μέθοδο σάρωσης ράστερ. Για να κατανοήσουμε τους χρονικούς περιορισμούς μέτρησης, πρέπει να κατανοήσουμε τη φυσική.

«Μια στήλη e-beam έχει ένα συγκεκριμένο πλάτος κηλίδας με καθορισμένο ρεύμα που αντιπροσωπεύει τον αριθμό των ηλεκτρονίων που χτυπούν την περιοχή κατά τη διάρκεια του χρόνου μέτρησης. Το μικρότερο ρεύμα μεταφράζεται σε μεγαλύτερο χρόνο μέτρησης ανά εικονοστοιχείο (όπως ορίζεται από το πλάτος του σημείου)», εξήγησε ο De. «Σκεφτείτε ένα τετράγωνο 10 x 10 μm χωρισμένο σε εικονοστοιχεία 10 x 10 nm. Κάθε μέτρηση e-beam ισούται με 100ns. Με μέτρηση 1 εκατομμυρίου pixel 10nm, ο χρόνος γίνεται περίπου 0.1 sec.

Τα υπερσύγχρονα συστήματα ηλεκτρονικής δέσμης (μονής/πολλαπλής στήλης) εκτελούν σάρωση ράστερ μερικών εκατοντάδων τετραγωνικών χιλιοστών την ώρα. Η προέκταση μιας πλήρους σάρωσης γκοφρέτας 300 mm θα απαιτούσε περίπου 237 ώρες. Ως εκ τούτου, τα εργαλεία e-beam έχουν ιστορικά υποβιβαστεί στη χρήση εργαστηριακών αναλύσεων Ε&Α και αστοχιών.

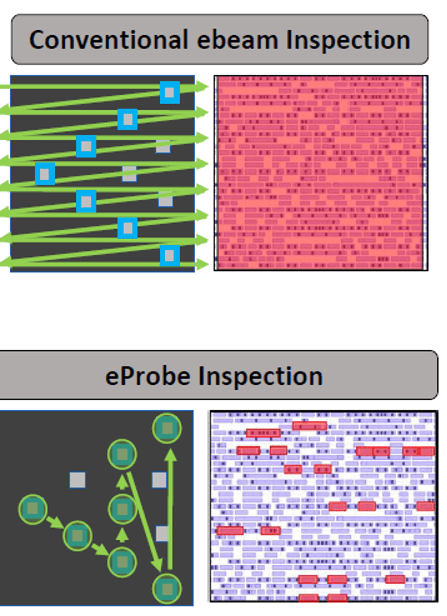

Το κλειδί είναι να γνωρίζετε ποιες περιοχές πρέπει να εξετάσετε πιο προσεκτικά. "Η ικανότητα να κοιτάτε πολύ συγκεκριμένες τοποθεσίες σας δίνει ένα τεράστιο πλεονέκτημα απόδοσης", είπε ο De. "Αλλάζετε από μια προσέγγιση σάρωσης ράστερ σε μια προσέγγιση σάρωσης σημείου επειδή μεταπηδάτε από μια τοποθεσία σε άλλη τοποθεσία."

Πλεονεκτήματα της 100% επιθεώρησης

Με αυτά τα νέα συστήματα απεικόνισης, τα οποία προσφέρουν ταχύτερη απόδοση και υψηλότερη ανάλυση, οι κατασκευαστές τσιπ μπορούν να εξετάσουν το 100% ποσοστά δειγματοληψίας σε μέρη που δεν ήταν ποτέ επιλογή.

Όταν οι μηχανικοί εστιάζουν στα ελαττώματα που έχουν σημασία, τα συστήματα επιθεώρησης μπορούν να περιοριστούν σε αυτόν τον τύπο ελαττώματος και στη συνέχεια να υποστηρίξουν οικονομικά τη δειγματοληψία 100%. Για παράδειγμα, ας πούμε ότι υπάρχει μεγαλύτερο ενδιαφέρον για την επιθεώρηση γκοφρέτας άκρων και πίσω πλευράς.

"Όταν ένας πελάτης μετακινείται σε έναν πιο προηγμένο κόμβο, αυξάνει τον ποιοτικό έλεγχο κατά την κατασκευή, συμπεριλαμβανομένης της επέκτασης από την μπροστινή επιθεώρηση της γκοφρέτας μέχρι την άκρη και την πίσω πλευρά της γκοφρέτας", δήλωσε ο Onto's Peng. «Με τη μονάδα επιθεώρησης άκρων και πίσω πλευράς μπορούμε να δούμε θρυμματισμό και ρωγμές στην άκρη της γκοφρέτας ή μια γρατσουνιά στο πίσω μέρος. Αυτά μπορεί να διαδοθούν ή να μεταφερθούν στην περιοχή μήτρας και μπορεί τελικά να προκαλέσουν απώλεια απόδοσης. Η τάση που βλέπουμε είναι ότι οι πελάτες υιοθετούν 100% επιθεώρηση άκρων/πίσω πλευρά για τις γκοφρέτες τους κατά τη διάρκεια της QA.»

Ένα άλλο σενάριο περιλαμβάνει θαμμένα ελαττώματα. Για δεκαετίες, οι ρωγμές άλατος στην πρώτη μεταλλική διασύνδεση και τα μερικά κενά στις επαφές/διαδρομές έχουν ταλαιπωρήσει την ανάλυση απόδοσης και αστοχίας. Η επακόλουθη ηλεκτρική τους πρόσκρουση μπορεί να εκδηλωθεί ως καθυστερήσεις χρονισμού, οι οποίες προκαλούν βλάβες του συστήματος. Η εύρεση τους νωρίτερα στην επεξεργασία του πλακιδίου υποστηρίζει βελτιώσεις της διαδικασίας και ανίχνευση κακής μήτρας πριν από τη δοκιμή γκοφρέτας.

Η απεικόνιση e-beam με αντίθεση τάσης έχει δείξει επιτυχία στον εντοπισμό τέτοιων ελαττωμάτων, αλλά όπως αναφέρθηκε προηγουμένως, ο χρόνος μέτρησης ανά pixel κατά τη διάρκεια μιας σάρωσης ράστερ δεν προσφέρεται για περιβάλλον παραγωγής. Ωστόσο, το κλάδεμα των τοποθεσιών προς εξέταση ενεργοποιεί μια μέθοδο σάρωσης σημείου, η οποία αυξάνει την απόδοση.

Χρησιμοποιώντας μια αναλογία οδικής κυκλοφορίας, ο De PDF του PDF εξήγησε τις αντισταθμίσεις μεταξύ του μεγέθους του σημείου ηλεκτρονικής δέσμης, του ρεύματος και των τοποθεσιών μέτρησης ως εξής: «Μπορείτε να έχετε ένα ορισμένο πλάτος ενός δρόμου και μπορείτε να ταξιδέψετε με μια συγκεκριμένη ταχύτητα. Τώρα μπορείτε να κάνετε το δρόμο σας μεγαλύτερο ή μπορείτε να ταξιδέψετε πιο γρήγορα. Αλλά εξακολουθείτε να περιορίζεστε από το πόσα ηλεκτρόνια μπορείτε να αντλήσετε ανά μονάδα χρόνου. Αντί να κοιτάτε κάθε τοποθεσία σε αυτόν τον δρόμο (π.χ. pixel), θα μπορούσατε να κοιτάξετε μόνο τις τοποθεσίες ενδιαφέροντος και να σαρώσετε το 2% του δρόμου. Τώρα μπορείς να ταξιδέψεις πιο γρήγορα σε αυτόν τον δρόμο».

Εικ. 4: Σύγκριση μεταξύ μιας μεθόδου σάρωσης ράστερ (παραπάνω) με μια μέθοδο σάρωσης σημείου (παρακάτω). Πηγή: PDF Solutions

Χρησιμοποιώντας αυτήν την προσέγγιση σε διάστημα δύο έως τεσσάρων ωρών, το σύστημα ηλεκτρονικής δέσμης αρχείων PDF μπορεί να σαρώσει πολλά δισεκατομμύρια επιλεγμένες λειτουργίες σε μια γκοφρέτα 300 mm. Σε ένα περιβάλλον παραγωγής, ένας κατασκευαστής μπορεί να επιλέξει με σύνεση να πραγματοποιήσει τέτοιες σαρώσεις. Ωστόσο, η προεργασία για τον καθορισμό των τοποθεσιών ενδιαφέροντος, η οποία περιλαμβάνει μια εξαιρετικά λεπτομερή ανάλυση ευαισθησίας σχεδιασμού, είναι κρίσιμη για αυτόν τον τύπο επιθεώρησης. Η ανάλυση συνδυάζει την ευαισθησία διάταξης σε κάθε επίπεδο και λεπτομερείς πληροφορίες δρομολόγησης διασύνδεσης σήματος και ισχύος. Για παράδειγμα, ένας μηχανικός μπορεί να ενδιαφέρεται για μια δρομολόγηση με μόνο 3 περιττές vias και να μην ενδιαφέρεται για καμία με 10 περιττές vias.

Επιθεώρηση και μετρολογία σε συσκευασία 2.5D

Με τις υπολογιστικές συσκευές υψηλής απόδοσης που τροφοδοτούν τη συσκευασία 2.5D, η πυκνότητα δεσμού της μήτρας(ών) και του υποστρώματος έχει εκτοξευθεί στα ύψη. Η λειτουργικότητα και η αξιοπιστία του προϊόντος εξαρτώνται τώρα από σχεδόν ένα εκατομμύριο συγκολλημένα εξογκώματα συγκόλλησης ή χάλκινες κολόνες, τα οποία μειώνονται σε μέγεθος/βήμα στα 25 μm για τις κολόνες Cu και σύντομα στα 10 μm για τα μαξιλαράκια Cu.

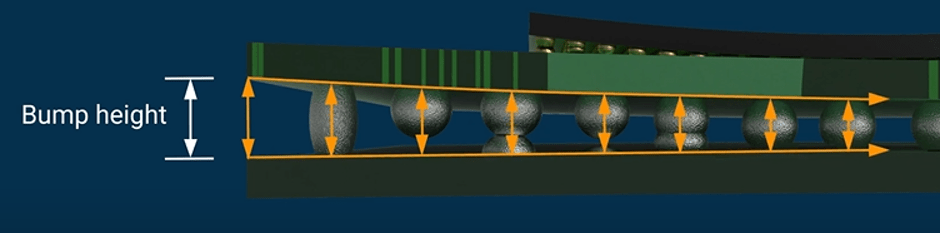

Αυτό υποκινεί την ανάγκη για 100% επιθεώρηση και μετρολογία κατά τον σχηματισμό εξογκωμάτων/κολονών και μεταλλουργικής ακεραιότητας μετά τη δέσμευση. Η συνεπιπεδότητα εκατομμυρίων προσκρούσεων/κολονών επηρεάζει τη στρέβλωση και τη συγκόλληση. Ως αποτέλεσμα, οι μετρήσεις αποτελεσμάτων συγκεκριμένων διεργασιών που επηρεάζουν τη συνεπίπεδη είναι ιδιαίτερα σημαντικές για τους μηχανικούς διεργασιών συναρμολόγησης.

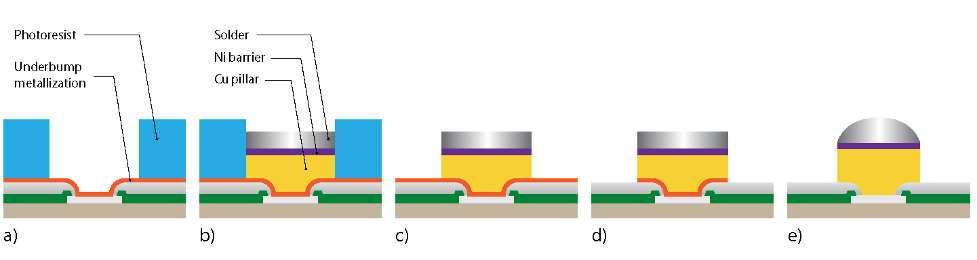

Μία ροή για το σχηματισμό χάλκινων πυλώνων είναι παρόμοια με τη διαμεταλλική διαμέσου σχηματισμού. Υπάρχει ηλεκτρολυτική επιμετάλλωση σε μια τρύπα που καλύπτεται από φωτοανθεκτικό. Μετά την εναπόθεση, το φωτοανθεκτικό αφαιρείται και στη συνέχεια εναποτίθεται η μεταλλοποίηση κάτω από το χτύπημα, ακολουθούμενη από ένα βήμα επαναροής για να σχηματιστεί το καπάκι συγκόλλησης.

Εικ. 5: Ροή διαδικασίας πρόσκρουσης χάλκινης κολόνας. Η συμβατική μέτρηση του ύψους προσκρούσεων γίνεται μετά από απογύμνωση φωτοανθεκτικού. α) πριν από την πρόσκρουση? β) επιμετάλλωση με πρόσκρουση. γ) φωτοανθεκτική λωρίδα. δ) χάραξη UBM. ε) επαναροή συγκόλλησης. Πηγή: Nordson Test & Inspection

Σε μια διαδικασία πολλαπλών σταδίων, οι ομάδες μηχανικής ροής έχουν θεμελιωμένο ενδιαφέρον για τη μετρολογία από τη μέση της διαδικασίας σε αντίθεση με το τέλος.

«Θα υπέθεσα αφελώς ότι ένας πελάτης που περνούσε αυτή τη διαδικασία θα ήθελε απλώς να κάνει μια τελική επιθεώρηση των χάλκινων στύλων», είπε ο Hoffman της Nordson. «Είναι καλές αυτές οι χάλκινες κολώνες ή όχι; Αλλά αποδεικνύεται ότι αυτό που θέλουν είναι να επιθεωρήσουν (μετρήσουν) πριν κάνουν τη φωτοανθεκτική ταινία. Αυτή είναι μια επιτόπια μέτρηση στη μέση των 10 έως 12 σταδίων επεξεργασίας παραγωγής. Τους ενδιαφέρει το πάχος του φωτοανθεκτικού γιατί αυτό καθορίζει πόσο ψηλά φτάνουν αυτές οι κολόνες και ταυτόχρονα μετρούν το ύψος της κολόνας.»

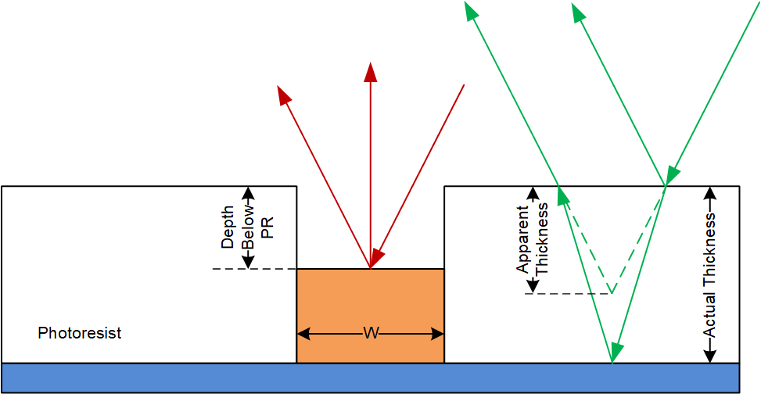

Οι οπτικές μέθοδοι έχουν προκλήσεις λόγω αντανακλάσεων από γυαλιστερές επιφάνειες και παρεμβολών μεταξύ αντανακλάσεων από τα πολλαπλά στρώματα. Για να γίνουν τέτοιες μετρήσεις σε δομές Cu και φωτοανθεκτικών δομών χρησιμοποιώντας μια μεθοδολογία προφίλομετρίας κροσσών απαιτούνται εξελιγμένοι αλγόριθμοι επεξεργασίας σήματος για να ταξινομηθούν όλες οι αντανακλάσεις και η συγχώνευση πολλαπλών εικόνων.

Εικ. 6: Μέτρηση του ύψους της πρόσκρουσης πριν από την απογύμνωση του φωτοανθεκτικού, χρησιμοποιώντας το φως που διαθλάται μέσω του φωτοανθεκτικού για να προσδιοριστεί το πάχος του φωτοανθεκτικού και να υπολογιστεί το ύψος της πρόσκρουσης πάνω από την επιφάνεια του πλακιδίου. Πηγή: Nordson Test & Inspection

Η ποιότητα μετά τη δέσμευση με δυνατότητα παραγωγής έχει περιοριστεί στην οπτική επιθεώρηση στο άκρο. Ένα σύστημα ακτίνων Χ, αντίθετα, μπορεί να «δει» τον δεσμό. Και με την κατάλληλη ανάλυση επιφάνειας ανά εικονοστοιχείο, μπορεί να αξιολογήσει την ποιότητα σύνδεσης για τους τυπικούς μηχανισμούς ελαττωμάτων, όπως ο λαιμός συγκόλλησης, το κεφάλι-σε-μαξιλάρι και οι μερικές ρωγμές. Αλλά δεν είναι μόνο η ανάλυση της περιοχής pixel που έχει σημασία. Η κβαντοποίηση του σήματος κάθε pixel επηρεάζει την ερμηνευτικότητα της εικόνας.

Εικ. 7: Διαφορά μεταξύ 8 και 16 bit δυναμικού εύρους κατά τη μέτρηση μιας μεταλλικής κατασκευής. Πηγή: Bruker

Η αύξηση του δυναμικού εύρους από 8 σε 16 bit επιτρέπει την ακριβέστερη αναγνώριση ελαττωμάτων και την ακριβέστερη μέτρηση του ύψους πρόσκρουσης. Η δυνατότητα μέτρησης του ύψους του εξογκώματος μετά τη συγκόλληση παρέχει πληροφορίες για την αξιολόγηση της στρέβλωσης μήτρας προς υπόστρωμα.

Εικ. 8: Εκτίμηση του ύψους του εξογκώματος μετά τη σύνδεση του συστήματος ακτίνων Χ. Πηγή Bruker

Συμπέρασμα

Η επιτυχής διαχείριση προηγμένων διαδικασιών συναρμολόγησης CMOS και 2.5D απαιτεί αυξημένα δεδομένα επιθεώρησης και μετρολογίας. Σε ορισμένα σενάρια, η 100% δειγματοληψία έχει τεράστια οφέλη για την απόδοση και την αξιοπιστία του προϊόντος. Ωστόσο, η αλλαγή των υφιστάμενων ροών παραγωγής έχει να ξεπεράσει μια ενέργεια ενεργοποίησης, η οποία είναι μεγαλύτερη όταν προστίθεται ένα νέο εργαλείο επιθεώρησης ή μετρολογίας. Το κόστος είναι πάντα παρόν στο μυαλό των υπευθύνων λήψης αποφάσεων.

«Βελτιστοποιούμε τα πράγματα ώστε να μεγιστοποιούμε την ταχύτητά μας, γιατί στο τέλος της ημέρας αυτό θέλουν οι πελάτες», δήλωσε ο Hoffman της Nordson. "Εάν μπορείτε να διπλασιάσετε τη διεκπεραίωση, μπορείτε να μισό το κόστος τους για να φτάσετε στο 100% της δειγματοληψίας."

αναφορές

[1] https://en.wikipedia.org/wiki/Structured-light_3D_scanner

[2] S. Feng, et al., «Βαθμονόμηση της προφίλομετρίας προβολής κροσσών: μια συγκριτική ανασκόπηση», Optics and Lasers in Engineering 143, 106622, 2021. https://doi.org/10.1016/j.optlaseng.2021.106622

Σχετική ανάγνωση

Προσκρούσεις Συνεπιπεδότητα και ασυνέπειες προκαλούν απόδοση, ζητήματα αξιοπιστίας

Οι προηγμένες προκλήσεις συσκευασίας αυξάνονται καθώς τα τσιπ και τα μεγέθη συσκευασίας συρρικνώνονται. διαφορετικός εξοπλισμός, τεχνολογίες αποκτούν έλξη.

Auto Chipmakers Dig Down To 10ppb

Η οδήγηση σε ποιότητα 10 ελαττωματικών ανταλλακτικών ανά δισεκατομμύριο έχει να κάνει με την εύρεση, την πρόβλεψη διαφοροποιημένης συμπεριφοράς στα IC.

Ο ρόλος του E-Beam αυξάνεται για τον εντοπισμό ελαττωμάτων IC

Βασικές εφαρμογές και νέες προσεγγίσεις συνδυάζονται για να επιταχύνουν την επιθεώρηση ημιαγωγών.

- SEO Powered Content & PR Distribution. Ενισχύστε σήμερα.

- PlatoData.Network Vertical Generative Ai. Ενδυναμώστε τον εαυτό σας. Πρόσβαση εδώ.

- PlatoAiStream. Web3 Intelligence. Ενισχύθηκε η γνώση. Πρόσβαση εδώ.

- PlatoESG. Ανθρακας, Cleantech, Ενέργεια, Περιβάλλον, Ηλιακός, Διαχείριση των αποβλήτων. Πρόσβαση εδώ.

- PlatoHealth. Ευφυΐα βιοτεχνολογίας και κλινικών δοκιμών. Πρόσβαση εδώ.

- πηγή: https://semiengineering.com/progress-in-wafer-and-package-level-defect-inspection/

- :έχει

- :είναι

- :δεν

- :που

- $UP

- 1

- 10

- 100

- 12

- 15%

- 16

- 2%

- 2021

- 237

- 3d

- 4

- 5

- 50

- 6

- 7

- 8

- a

- ικανότητα

- ΠΛΗΡΟΦΟΡΙΕΣ

- πάνω από

- ακρίβεια

- ακριβής

- Κατορθώνω

- απόκτηση

- Ενέργειες

- Δραστηριοποίηση

- πραγματικά

- προσθέτω

- προσθήκη

- Επιπλέον

- διεύθυνση

- προσαρμόσει

- υιοθετώντας

- εκ των προτέρων

- προηγμένες

- προκαταβολές

- Πλεονέκτημα

- επηρεάζει

- Μετά το

- AL

- αλγόριθμοι

- ευθυγραμμισμένος

- Όλα

- επιτρέπουν

- ήδη

- ποσό

- an

- ανάλυση

- αναλύσει

- και

- Άλλος

- κάθε

- εφαρμόσιμος

- εφαρμογές

- πλησιάζω

- προσεγγίσεις

- κατάλληλος

- ΕΙΝΑΙ

- ΠΕΡΙΟΧΗ

- περιοχές

- Τέχνη

- AS

- άποψη

- Συνέλευση

- εκτιμώ

- εκτίμηση

- συσχετισμένη

- υποτίθεται

- υπόθεση

- At

- αυτοκινήτων

- b

- Πίσω μέρος

- Κακός

- μπαρ

- βασίζονται

- βασικός

- BE

- επειδή

- γίνεται

- ήταν

- πριν

- συμπεριφορά

- είναι

- παρακάτω

- οφέλη

- Καλύτερα

- μεταξύ

- Δισεκατομμύριο

- bits

- πήδημα

- συνδεδεμένο

- και οι δύο

- συμφόρησης

- Σπασμένος

- προϋπολογισμός

- χτίζω

- αλλά

- by

- υπολογίσει

- υπολογισμός

- φωτογραφική μηχανή

- φωτογραφικές μηχανές

- CAN

- Μπορεί να πάρει

- καπάκι

- ο οποίος

- Αιτία

- CCD

- Κέντρα

- ορισμένες

- πρόκληση

- προκλήσεις

- αλλαγή

- αλλαγή

- Chen

- τσιπ

- τσιπ

- επιλέγοντας

- επιλέγονται

- Κλεισιμο

- στενά

- κωδικός

- συλλέγουν

- συλλέγονται

- συλλογή

- Στήλη

- συνδυασμός

- σε συνδυασμό

- συνδυάζει

- Ελάτε

- έρχεται

- εμπορικός

- Κοινός

- συγκρίνοντας

- σύγκριση

- ανταγωνίζονται

- συγκρότημα

- περίπλοκο

- εξαρτήματα

- κατανοώ

- υπολογισμός

- υπολογιστική

- υπολογιστή

- Computer Vision

- χρήση υπολογιστή

- Εξετάστε

- θεωρήσεις

- περιορισμούς

- ΣΥΝΕΧΕΙΑ

- συνεχής

- αντίθεση

- έλεγχος

- συμβατικός

- Μετατροπή

- μετατρέψετε

- πειστικός

- Χαλκός

- Κόστος

- Δικαστικά έξοδα

- θα μπορούσε να

- Καλύπτει

- CPU

- δημιουργήθηκε

- δημιουργεί

- δημιουργία

- κρίσιμης

- κρίσιμος

- Ρεύμα

- πελάτης

- Πελάτες

- ημερομηνία

- κέντρα δεδομένων

- ημέρα

- de

- δεκαετίες

- αποφασίζει

- φθίνουσα

- ελάττωμα

- ορίζεται

- ορίζεται

- καθυστερήσεις

- Ζήτηση

- απαιτητικές

- πυκνότητα

- εξαρτηθεί

- Σε συνάρτηση

- εξαρτάται

- κατατεθεί

- Υπηρεσίες

- σχεδιασμένα

- επιθυμητή

- λεπτομερής

- ανίχνευση

- Ανίχνευση

- Προσδιορίστε

- αποφασισμένος

- ανάπτυξη

- Ανάπτυξη

- Συσκευές

- Καλούπι

- διαφορά

- διαφορετικές

- DIG

- ψηφιακό

- Διαστάσεις

- Διευθυντής

- συζήτηση

- do

- κάνει

- Όχι

- πράξη

- δολάρια

- γίνεται

- διπλασιαστεί

- κάτω

- αυτοκίνητο

- δίσκους

- δυο

- κατά την διάρκεια

- δυναμικός

- e

- Ε & Τ

- κάθε

- Νωρίτερα

- άκρη

- Αποτελεσματικός

- αποτελεσματικός

- ηλεκτρόνια

- ενεργοποιήσετε

- ενεργοποιημένη

- δίνει τη δυνατότητα

- τέλος

- ενέργεια

- μηχανικός

- Μηχανική

- Μηχανικοί

- Περιβάλλον

- περιβάλλοντα

- ισούται

- εξοπλισμός

- ειδικά

- ουσιώδης

- Αιθέρας (ΕΤΗ)

- Even

- τελικά

- Κάθε

- εμφανές

- παράδειγμα

- υφιστάμενα

- ακριβά

- Εξηγήστε

- εξήγησε

- επέκταση

- εγκαταστάσεις

- εργοστάσιο

- Αποτυχία

- αποτυχίες

- FAST

- γρηγορότερα

- Χαρακτηριστικό

- Χαρακτηριστικά

- λίγοι

- πεδίο

- Πεδία

- Σύκο

- Εικόνα

- συμπληρώστε

- τελικός

- εύρεση

- Όνομα

- πρώτο 3D

- Ευελιξία

- ροή

- Ροές

- Συγκέντρωση

- ακολουθείται

- εξής

- Για

- για απόδοση

- μορφή

- σχηματισμός

- Πρώην

- Βρέθηκαν

- ειλικρινής

- από

- τροφοδοσίας

- Εκπληρώ

- πλήρη

- λειτουργία

- λειτουργικότητα

- Κέρδος

- χάσμα

- General

- παίρνω

- δίνει

- μετάβαση

- καλός

- Grow

- μεγαλώνει

- Ήμισυ

- συμβαίνω

- υλικού

- Έχω

- βαριά

- ύψος

- αυξημένη

- Ψηλά

- υψηλή απόδοση

- υψηλότερο

- υψηλότερο

- υψηλά

- ιστορικά

- Τρύπα

- ώρα

- ΩΡΕΣ

- Πως

- Πόσο ψηλά

- Πώς να

- Ωστόσο

- HTTPS

- τεράστιος

- εκατό

- i

- ICS

- ιδανικό

- Αναγνώριση

- αναγνωρίζει

- προσδιορισμό

- if

- εικόνα

- εικόνες

- Απεικόνιση

- Επίπτωση

- σημαντικό

- βελτιώσεις

- in

- περιλαμβάνουν

- περιλαμβάνει

- Συμπεριλαμβανομένου

- ασυνέπειες

- Αυξάνουν

- αυξημένη

- Αυξήσεις

- αύξηση

- της βιομηχανίας

- πληροφορίες

- ευφυία

- αντί

- ασφάλιση

- ακεραιότητα

- τόκος

- ενδιαφερόμενος

- παρέμβαση

- σε

- επένδυση

- περιλαμβάνει

- IT

- ΤΟΥ

- εαυτό

- Γιάννης

- άλμα

- μόλις

- δικαιολογημένη

- διατηρούνται

- Κλειδί

- Γνωρίζοντας

- εργαστήριο

- large

- μεγαλύτερος

- λέιζερ

- αργότερα

- στρώμα

- στρώματα

- σχέδιο

- μάθηση

- ελάχιστα

- ΔΑΝΕΙΖΩ

- Επίπεδο

- επίπεδα

- Μόχλευση

- φως

- Φωτιστικά

- Μου αρέσει

- Πιθανός

- επίσης

- LIMIT

- Περιωρισμένος

- όρια

- τοποθεσία

- θέσεις

- λογική

- Μακριά

- πλέον

- ματιά

- κοιτάζοντας

- off

- μέγεθος

- Mainstream

- κάνω

- να κερδίσει χρήματα

- Makers

- ΚΑΝΕΙ

- διαχείριση

- διευθυντής

- Διευθυντές

- διαχείριση

- Εντολή

- τρόπος

- Κατασκευαστής

- κατασκευής

- πολοί

- Μάρκετινγκ

- ύλη

- Θέματα

- max-width

- Αυξάνω στον ανώτατο βαθμό

- Ενδέχεται..

- μέτρο

- μέτρηση

- μετρήσεις

- μέτρα

- μέτρησης

- μηχανισμούς

- Γνωρίστε

- Μνήμη

- συγχώνευση

- μέταλλο

- μέθοδος

- Μεθοδολογία

- μέθοδοι

- Metrics

- Μετρολογία

- μικρόν

- Μέσο

- εκατομμύριο

- εκατομμύρια

- μυαλά

- ελαχιστοποίηση

- πρακτικά

- λεπτομέρειες

- ενότητα

- χρήματα

- παρακολούθηση

- Μηνας

- μήνες

- περισσότερο

- πλέον

- κίνηση

- μετακινήσετε

- μετακινηθεί

- κίνηση

- κινήσεις

- πολύ

- πολλαπλούς

- πρέπει

- my

- nathan

- επιβάλλει

- Ανάγκη

- ανάγκες

- ποτέ

- Νέα

- Νέα

- επόμενη

- κόμβος

- κόμβων

- Σημειώνεται

- τώρα

- αποχρώσεις

- αριθμός

- σκοπός

- of

- off

- προσφορά

- on

- ONE

- αποκλειστικά

- αντίθετος

- οπτικός

- οπτική

- Βελτιστοποίηση

- Επιλογή

- or

- τάξη

- ΑΛΛΑ

- δικός μας

- έξω

- Αποτέλεσμα

- Ξεπερνώ

- επί

- Ξεπεράστε

- Ειρήνη

- πακέτο

- συσκευασία

- μέρος

- μερικώς

- ιδιαίτερα

- για

- εκτελέσει

- περίοδος

- φάση

- φυσικός

- Φυσική

- Κορμός

- πυλώνες

- γήπεδα

- Εικονοκύτταρο

- Μέρη

- μολυνθεί

- Πλάτων

- Πληροφορία δεδομένων Plato

- Πλάτωνα δεδομένα

- Σημείο

- σημεία

- πολιτική

- φτωχός

- τμήμα

- δυνατός

- δύναμη

- ανάγκη

- προβλέποντας

- προτιμάται

- πρωταρχικός

- Πριν

- διαδικασια μας

- Διεργασίες

- μεταποίηση

- Προϊόν

- διαχείριση προϊόντων

- παραγωγή

- Πρόοδος

- σχέδιο

- προβλέπεται

- Προβολή

- παρέχεται

- παρέχει

- αντλία

- Ερωτήσεις και απαντήσεις

- ποιότητα

- Ε & Α

- αυξήσεις

- Αναβαθμίδα

- σειρά

- γρήγορα

- Τιμή

- Τιμές

- αναλογία

- φθάσουν

- πρόθυμα

- σε πραγματικό χρόνο

- ρεαλιστικός

- πραγματικότητες

- πραγματικά

- περιττός

- Σκέψεις και Απολογισμός

- αξιοπιστία

- παραμένουν

- Καταργήθηκε

- αντιπροσωπεύει

- απαιτούν

- απαιτείται

- απαιτήσεις

- Απαιτεί

- Ανάλυση

- Υποστηρικτικό υλικό

- σεβασμός

- αποτέλεσμα

- Αποτελέσματα

- ανασκόπηση

- δεξιά

- Κίνδυνος

- κινδύνους

- ΑΤΕ

- Ρόλος

- δρομολόγηση

- τρέξιμο

- s

- θυσία

- Είπε

- ίδιο

- λένε

- σάρωση

- σαρώσεις

- σενάριο

- σενάρια

- συστήματα

- μηδέν

- SEC

- δείτε

- φαινομενικώς

- επιλέγονται

- ημιαγωγός

- Ευαισθησία

- αισθητήρες

- σειρά

- τον καθορισμό

- setup

- διάφοροι

- δείχνουν

- παρουσιάζεται

- Σήμα

- σημαντικά

- παρόμοιες

- απλά

- ταυτοχρόνως

- ιστοσελίδα

- Μέγεθος

- μεγέθη

- επιβραδύνουν

- μικρότερος

- So

- Λύσεις

- μερικοί

- Σύντομα

- εξελιγμένα

- είδος

- Πηγή

- Πηγές

- συγκεκριμένες

- προδιαγραφές

- καθορίζεται

- ταχύτητα

- Spot

- διάδοση

- πλατεία

- σταθερότητα

- πρότυπο

- Ατμός

- Βήμα

- Βήματα

- Ακόμη

- στάση

- δρόμος

- Λωρίδα

- απογύμνωση

- δομή

- δομές

- Μελέτη

- μεταγενέστερος

- υπόστρωμα

- λεπτός

- επιτυχία

- τέτοιος

- υποστήριξη

- Υποστηρίζει

- Επιφάνεια

- σύστημα

- συστήματα

- Πάρτε

- παίρνει

- ομάδες

- Τεχνολογίες

- Τεχνολογία

- δοκιμή

- από

- ότι

- Η

- Η περιοχή

- τους

- Τους

- τότε

- Εκεί.

- επομένως

- Αυτοί

- αυτοί

- πράγματα

- Νομίζω

- αυτό

- εκείνοι

- τρία

- Μέσω

- διακίνηση

- ώρα

- φορές

- συγχρονισμός

- μικροσκοπικός

- προς την

- τόνος

- πολύ

- εργαλείο

- εργαλεία

- έλξη

- εμπόριο

- εμπόριο

- ανταλλαγές

- ΚΙΝΗΣΗ στους ΔΡΟΜΟΥΣ

- μεταφορά

- ταξίδι

- τάση

- ΣΤΡΟΦΗ

- μετατρέπει

- τύπος

- τυπικός

- συνήθως

- καταλαβαίνω

- μονάδα

- μονάδες

- επάνω σε

- us

- χρήση

- μεταχειρισμένος

- χρήσιμος

- χρησιμοποιεί

- χρησιμοποιώντας

- χρησιμότητα

- χρησιμοποιώ

- αξία

- ποικίλλω

- πολύ

- μέσω

- Δες

- όραμα

- Τάση

- vs

- θέλω

- we

- Τι

- πότε

- Ποιό

- ενώ

- Wikipedia

- θα

- με

- θα

- X

- ακτινογραφία

- χρόνια

- Βελτιστοποίηση

- εσείς

- Σας

- zephyrnet