Escrito por: Sr. Aveen Padmaprabha, Jefe de Soluciones de Calidad Industrial, Carl Zeiss India (Bangalore) Pvt. Limitado. Limitado.

La industria aeroespacial de la India es uno de los sectores de más rápido crecimiento con una base manufacturera nacional cada vez más sólida. Para obtener una mayor ventaja competitiva, la implementación de nuevas tecnologías, como la fabricación aditiva, ha ido ganando importancia en el pasado reciente. Si bien este método conduce a una reducción de costos en la construcción de piezas de bajo volumen, además de permitir a la industria desafiar los límites de la eficiencia a través de ejecuciones de diseños extremadamente precisas y complejas, los desafíos de calidad que enfrentan estos nuevos procesos de fabricación también deben abordarse a fondo. Las soluciones de metrología de alta precisión no solo son una oportunidad para optimizar el proceso de fabricación, sino que también ofrecen información valiosa sobre las ciencias de los materiales y garantizan la calidad del resultado.

La fabricación aditiva como oportunidad en el sector aeroespacial

El transporte aéreo, un medio de transporte preferido, depende de que las piezas de los aviones cumplan con estrictos estándares de calidad. Por ejemplo, antes de que un proveedor comience la producción, se deben verificar hasta 1500 características de inspección de un álabe de turbina, respetando estrechos rangos de tolerancia en cada paso de producción. Más allá de este desafío, otro son las operaciones vitales de mantenimiento y reparación (MRO), que a menudo implican el reemplazo de piezas individuales o de bajo volumen de alta complejidad y calidad intensiva. Los procesos de fabricación tradicionales para MRO requieren mucho tiempo y costos, y no pueden cumplir con la complejidad y precisión exigidas de manera eficiente. En consecuencia, la fabricación aditiva, específicamente la impresión 3D, está cada vez más integrada en la cadena de producción aeroespacial en la India, posicionando a la industria como pionera en innovación en fabricación aditiva. Sin embargo, la adopción de esta tecnología conlleva sus propios desafíos, que nuestra experiencia sugiere que pueden abordarse eficazmente mediante soluciones de metrología de alta calidad.

Pisar el freno: el proceso y los desafíos de la fabricación aditiva

El polvo es el componente básico de las piezas fabricadas aditivamente. Las partículas son pequeñas y su diámetro suele oscilar entre unos pocos micrómetros y decenas de micrones. Su distribución de tamaño y forma influyen en la capacidad de dispersión y, por tanto, pueden producirse posibles defectos durante el proceso. La densidad de defectos es, entre otros aspectos, un factor para el reciclaje y el envejecimiento del polvo. Un lecho de polvo distribuido uniformemente es la base esencial para un proceso de fabricación aditiva estable y fiable. La calidad inadecuada del polvo, la reología del polvo y los parámetros del proceso pueden provocar la formación de huecos en la estructura final. El proceso de fabricación aditiva, a diferencia de los métodos de fabricación tradicionales, requiere que los polvos se fundan capa por capa durante la construcción. Las temperaturas de fusión y los parámetros del proceso afectan en gran medida la cristalografía y, como consecuencia, las propiedades de las piezas. Después de la impresión, la pieza todavía está unida a la placa de construcción. Luego se trata térmicamente para aliviar la tensión y se retira de la placa de construcción con una sierra de cinta o electroerosión por hilo. Luego, algunas piezas se vuelven a tratar térmicamente para detectar cambios en la microestructura. Estos procesos posiblemente influyan en las características y precisión de la pieza, impactando la calidad y seguridad. Publicar que, la precisión dimensional y el acabado de la superficie son fundamentales para garantizar un ensamblaje adecuado y una coincidencia consistente entre múltiples piezas. Aunque la fabricación aditiva es una inmensa oportunidad ya que permite un control sin precedentes sobre las microestructuras de los materiales. Analizar y comprender estas estructuras es clave para un proceso eficiente y optimizado que asegure la calidad y seguridad demandadas.

Precisión en todas las altitudes: superando los desafíos

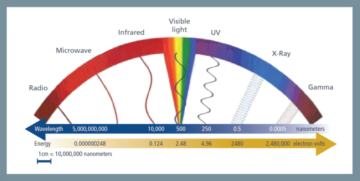

Utilizar equipos de medición e inspección de última generación es crucial para cumplir con los sofisticados requisitos de las piezas aeroespaciales. Nuestras soluciones de metrología respaldan y pueden implementarse durante todo el proceso de fabricación, permitiendo acciones correctivas inmediatas, garantizando resultados de alta calidad y promoviendo recursos sostenibles. Empleamos microscopios ópticos o electrónicos y tomografía computarizada para la caracterización continua del polvo, identificando fuentes de problemas de calidad en el lecho de polvo durante o después de la impresión. Las piezas defectuosas se pueden detectar y reparar durante la construcción, evitando costos posteriores y aumentando el rendimiento. Los escáneres ópticos 3D, las máquinas de medición por coordenadas y la tomografía computarizada de alta resolución validan la precisión, inspeccionan piezas terminadas y analizan estructuras internas, lo que contribuye a definir configuraciones óptimas para procesos futuros. El análisis integral de datos a lo largo de la cadena de proceso, facilitado por dispositivos de metrología equipados con software IoT y PiWeb de ZEISS, garantiza la correlación y respalda un proceso eficiente y optimizado. Invertir en equipos de investigación y metrología de alta calidad es indispensable para garantizar la seguridad y la calidad en la industria aeroespacial, particularmente porque 'Make in India' impulsa el crecimiento del sector, donde la fabricación aditiva desempeña un papel vital en la ciencia de materiales y la optimización de procesos.

ZEISS, como proveedor global clave, desempeña un papel fundamental con su proceso Blue Line, contribuyendo al éxito de la industria a través de metrología precisa y soluciones de calidad. Además, el compromiso de la empresa con la excelencia se extiende más allá de la mera provisión, ya que participa activamente en proyectos de colaboración. El laboratorio de aplicaciones globalmente único de la compañía no solo facilita proyectos conjuntos de clientes y estudios científicos, sino que también sirve como un centro dinámico para demostraciones prácticas. Este enfoque colaborativo fomenta un entorno rico para el aprendizaje y la distribución de conocimientos, garantizando que la industria aeroespacial se beneficie no sólo de la tecnología de vanguardia sino también de conocimientos compartidos y experiencia colectiva.

En mi opinión, la industria aeroespacial de la India está a la vanguardia de la innovación y los avances tecnológicos, adoptando la fabricación aditiva como un elemento crucial en su cadena de producción. Al aprovechar equipos de medición e inspección de última generación durante todo el proceso de fabricación, la industria puede lograr acciones correctivas inmediatas, aumentar el rendimiento y optimizar la utilización de recursos. Con inversiones continuas en metrología y equipos de investigación de alta calidad, el sector aeroespacial puede garantizar la seguridad y la calidad de sus intrincados y complejos componentes, solidificando aún más su posición como líder en innovación tecnológica.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.eletimes.com/precision-at-all-altitudes-for-aerospace-addressing-the-challenges-of-additive-manufacturing-in-aerospace-production

- :posee

- :es

- :no

- $ UP

- 3d

- Impresión 3D

- a

- capacidad

- la exactitud

- preciso

- Lograr

- a través de

- acciones

- activamente

- aditivo

- Fabricación aditiva

- dirigido

- direccionamiento

- adhiriendo

- Adopción

- avances

- Ventaja

- Aeroespacial

- afectar

- Después

- de nuevo

- Aging

- aeronave

- Todos

- también

- entre

- an

- análisis

- analizar

- el análisis de

- y

- Otra

- Aplicación

- enfoque

- somos

- AS

- aspectos

- Asamblea

- At

- adjunto

- evitar

- BANDA

- bases

- base

- BE

- esto

- antes

- beneficios

- Más allá de

- ESPADA

- Bloquear

- Azul

- ambas

- Trae

- build

- Construir la

- pero

- by

- PUEDEN

- Carl

- Causa

- cadena

- Reto

- retos

- Cambios

- características

- colaboración

- Colectivo

- comienza

- compromiso

- De la empresa

- competitivos

- integraciones

- complejidad

- componentes

- exhaustivo

- consecuencia

- En consecuencia

- consistente

- continuado

- continuo

- contribuyendo

- control

- coordinar

- La correlación

- Cost

- y reducción del coste

- Precio

- crítico

- crucial

- cliente

- innovador

- tecnología de vanguardia

- datos

- análisis de los datos

- defecto

- definir

- exigido

- densidad

- Diseño

- detectado

- Dispositivos

- distribuidos

- Nacional

- durante

- lugar de trabajo dinámico

- edm

- de manera eficaz

- eficiencia

- eficiente

- eficiente.

- elementos

- que abarca

- permite

- permitiendo

- participa

- garantizar

- asegura

- asegurando que

- Todo

- Entorno

- equipo

- equipado

- esencial

- Incluso

- Cada

- Excelencia

- experience

- Experiencia

- Se extiende

- extremadamente

- enfrentado

- facilitado

- facilita

- factor

- Caracteristicas

- pocos

- final

- acabado

- terminado

- fijas

- primer plano

- formulario

- Fosters

- Desde

- promover

- futuras

- Obtén

- ganando

- Buscar

- En todo el mundo

- muy

- Crecimiento

- emprendedor

- cabeza

- por lo tanto

- alta calidad

- de alta resolución

- Sin embargo

- HTTPS

- Bujes

- identificar

- inmediata

- inmenso

- impactando

- implementación

- implementado

- importancia

- in

- aumente

- creciente

- cada vez más

- India

- industrial

- energético

- de la industria

- influir

- Innovation

- penetración

- Insights

- ejemplo

- COMPLETAMENTE

- interno

- dentro

- intrincado

- metas de

- Inversiones

- implica

- IOT

- cuestiones

- IT

- SUS

- articulación

- jpg

- Clave

- especialistas

- el lab

- .

- líder

- Prospectos

- aprendizaje

- aprovechando

- luz

- límites

- línea

- Ltd

- Máquinas

- un mejor mantenimiento.

- fabricado

- Fabricación

- pareo

- materiales

- max-ancho

- multiplataforma

- medición

- Conoce a

- reunión

- mero

- Método

- métodos

- Metrología

- podría

- Moda

- Por otra parte

- mr

- múltiples

- debe

- my

- Nuevo

- Nuevas tecnologías

- ocurrir

- of

- LANZAMIENTO

- a menudo

- on

- ONE

- , solamente

- Operaciones

- Opinión

- Oportunidad

- óptico

- óptimo

- optimización

- Optimización

- optimizado

- or

- Otro

- "nuestr

- salida

- Más de

- superación

- EL DESARROLLADOR

- parámetros

- parte

- particularmente

- partes

- pasado

- pionero

- esencial

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- jugando

- juega

- posición

- posicionamiento

- posible

- posiblemente

- Publicación

- necesidad

- Precisión

- preferido

- impresión

- en costes

- Producción

- proyecta

- Promoción

- propulsa

- apropiado

- propiedades

- Demostrar.

- proveedor

- provisión

- calidad

- rangos

- que van

- reciente

- reciclaje

- reducción

- confianza

- alivio

- se basa

- Remoto

- reparación

- Requisitos

- requiere

- la investigación

- Recurso

- Rico

- Función

- Safety

- Sierra

- Ciencia:

- CIENCIAS

- científico

- sector

- Sectores

- sirve

- ajustes

- Forma

- compartido

- tienes

- desde

- soltero

- Tamaño

- chica

- Software

- solidificando

- Soluciones

- algo

- sofisticado

- Fuentes

- específicamente

- propagación

- estable

- estándares de salud

- es la

- paso

- Sin embargo

- aerodinamizar

- estrés

- riguroso

- fuerte

- estructura

- estructuras

- estudios

- comercial

- tal

- Sugiere

- proveedor

- SOPORTE

- soportes

- Superficie

- sostenible,

- tecnológico

- Tecnologías

- Tecnología

- tener

- esa

- La

- su

- luego

- Estas

- así

- a fondo

- ¿aunque?

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- a lo largo de

- equipo

- a

- tolerancia

- tradicional

- de transporte

- viajes

- tratados

- turbina

- típicamente

- incapaz

- comprensión

- único

- diferente a

- sin precedentes

- utilización

- VALIDAR

- Valioso

- Ventures,

- verificadas

- vital

- we

- WELL

- que

- mientras

- Cable

- Rendimiento

- zephyrnet