La demande incessante de plus de vitesse dans les puces nécessite de forcer davantage d'énergie à travers des dispositifs toujours plus petits, ce qui augmente la densité de courant et menace la fiabilité à long terme des puces. Bien que ce problème soit bien compris, il devient de plus en plus difficile à contenir dans des conceptions de pointe.

Un sujet particulièrement préoccupant est électromigration, ce qui devient plus problématique dans les packages avancés comportant plusieurs chips, où divers schémas de liaison et d'interconnexion créent des changements brusques dans les matériaux et les géométries. Par exemple, les électrons peuvent voyager d'une trace de cuivre à une bosse de soudure de SAC (étain-argent-cuivre), puis à une bosse métallique inférieure à base de nickel, et enfin à une plage de cuivre intercalaire. Cela, à son tour, peut provoquer un déplacement des atomes, entraînant des défaillances dans les joints de soudure ou dans les couches de redistribution du cuivre dans les boîtiers de sortance haute densité.

"Du point de vue de l'électromigration, l'emballage avancé entraîne une densité d'emballage accrue, une taille réduite de l'emballage et un rétrécissement des dimensions des interconnexions, de sorte que la densité de courant est désormais très proche de la limite maximale de densité de courant selon les règles de conception EM", a déclaré Dermott Lynch, directeur de la gestion technique des produits chez Synopsys" Groupe EDA.

Toutes contraintes supplémentaires auxquelles le boîtier peut être soumis lors de l'assemblage et de l'utilisation, qu'elles soient mécaniques ou thermiques, peuvent également contribuer à induire ou à accélérer l'électromigration. "L'électromigration, en général, s'aggrave en raison de la température et du stress, qui augmentent tous deux les emballages avancés", a déclaré Lynch. « L'électromigration est également cumulative, elle intègre donc essentiellement toutes les températures élevées et les contraintes tout au long de la durée de vie jusqu'à ce qu'une interconnexion tombe en panne ou court-circuite. Une température de traitement et une température de fonctionnement plus élevées aggraveront les choses, mais cela dépend aussi du temps passé sous cette température.

En fait, la gestion des voies thermiques constitue peut-être le plus grand défi associé à l'évolution vers l'ensemble ultime, un 3D-IC. "L'électromigration est très sensible à la température", a déclaré Marc Swinnen, directeur du marketing produit à Ansys ' Division Semi-conducteurs. « En fonction de votre carte thermique, l'intégrité de votre alimentation devra s'adapter au profil de température local dont vous disposez. Ainsi, lorsque vous regardez une puce, vous pouvez calculer la quantité d'énergie qu'elle produit, mais vous ne pouvez pas dire à quel point la puce va chauffer car « cela dépend ». Est-il assis sur une assiette froide ou assis au soleil du Sahara ? Les problèmes liés au système surviennent et la modélisation multiphysique est importante pour comprendre ces effets co-dépendants.

L'ingénierie thermique signifie également éloigner la chaleur des points de défaillance les plus vulnérables, tels que les bosses de soudure. "Une gestion thermique efficace est essentielle pour la fiabilité des chocs", a déclaré Curtis Zwenger, vice-président de l'ingénierie et du marketing technique chez Amkor. "Les ingénieurs intègrent des techniques d'amélioration thermique, telles que l'utilisation de matériaux d'interface thermique et de solutions avancées de dissipation thermique, pour garantir que les bosses ne sont pas soumises à des contraintes excessives liées à la température."

Zwenger a noté que les ingénieurs étudient de nouveaux matériaux, tout en optimisant l'utilisation des matériaux existants afin de minimiser la possibilité d'électromigration. « Les ingénieurs en conditionnement de semi-conducteurs mettent en œuvre une série de mesures pour améliorer la fiabilité des chocs et maximiser le rendement des chocs. Ces stratégies incluent de nouveaux matériaux pour les bosses de soudure et la métallisation sous les bosses, l'optimisation de la taille, du pas et de la forme des bosses pour plus de fiabilité, des méthodes avancées de contrôle des processus pour contrôler la variabilité et maximiser le rendement, ainsi que la simulation et la modélisation de la fiabilité.

Qu'est-ce que l'électromigration ?

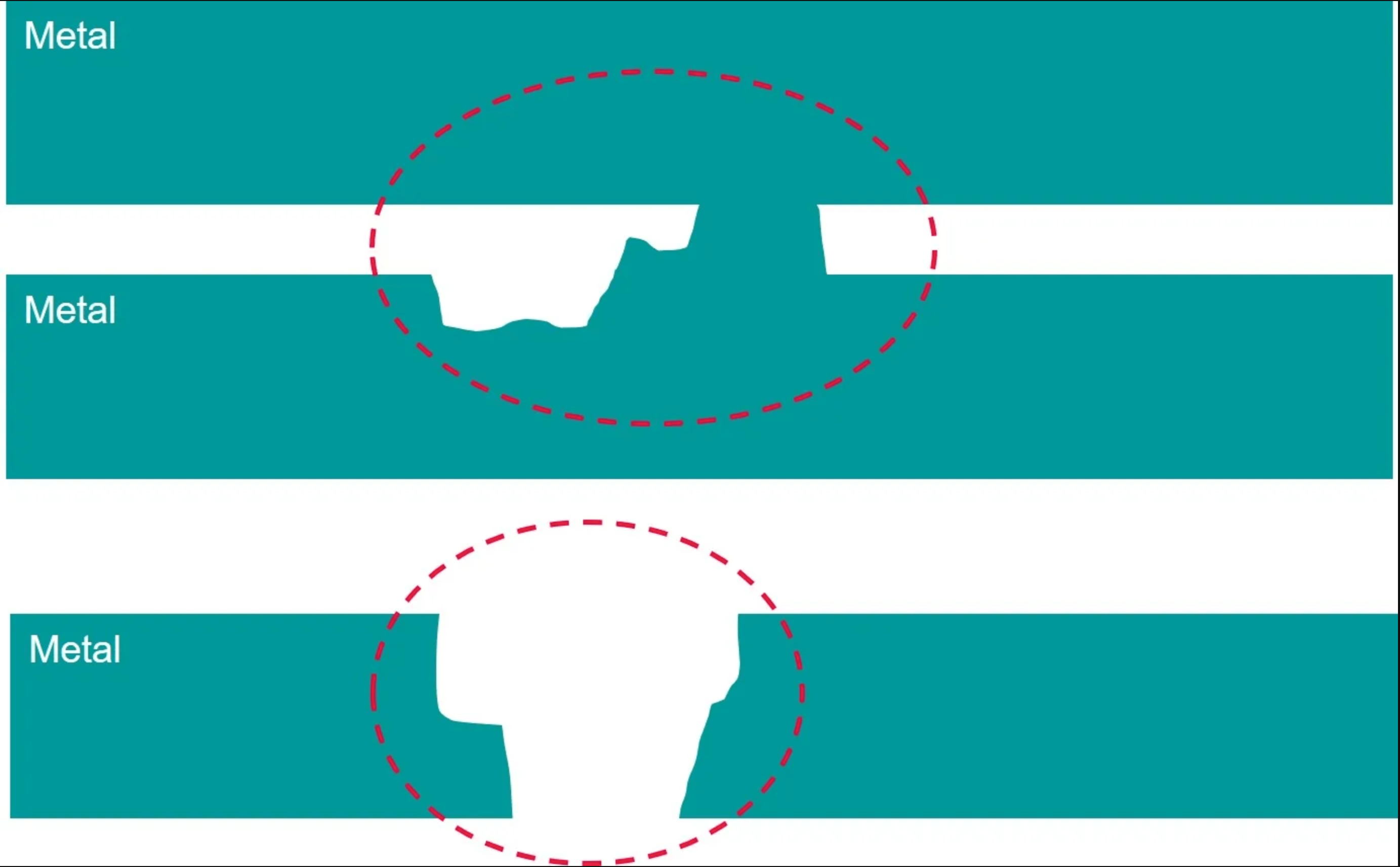

L'électromigration est le transport de masse d'atomes métalliques provoqué par le vent d'électrons provenant du courant circulant à travers un conducteur, généralement du cuivre. Lorsque la densité de courant est suffisamment élevée, le métal se diffuse dans la direction du courant, créant de minuscules collines en aval et laissant derrière lui des postes vacants ou des vides. Avec une électromigration suffisante, des pannes se produisent en raison d'un amincissement important des lignes, provoquant des ouvertures, ou de bosses qui pontent les lignes adjacentes, provoquant des courts-circuits.

L'électromigration est un mécanisme contrôlé par la diffusion qui peut prendre trois formes : diffusion en masse, aux limites des grains ou en surface, selon le métal. L'aluminium migre par diffusion aux joints de grains tandis que le cuivre migre en surface ou au niveau de ses joints de grains.

Pendant la majeure partie de l'histoire de l'industrie des semi-conducteurs, l'électromigration était principalement un problème lié aux puces, mais l'EM sur puce est largement sous le contrôle des ingénieurs en fiabilité. Mais avec l'ampleur et l'évolution rapide de emballage avancé — mise en œuvre de TSV, emballages à sortance avec couches de redistribution et bosses de piliers en cuivre — l'électromigration est devenue une menace majeure au niveau des emballages. Le courant circulant à travers les bosses de soudure provoque un échauffement par effet Joule, et la chaleur provenant d'autres parties du boîtier peut également se dissiper à travers les bosses de soudure. L'EM peut devenir un problème pour les connexions par soudure entre la puce et l'interposeur, ou la puce et le PCB, ainsi que dans les RDL. Les défaillances des joints de soudure se manifestent généralement par des vides ou des fissures.

Fig. 1 : L'électromigration peut créer des courts-circuits entre deux interconnexions par le développement de buttes, ou un circuit ouvert par la création de vides dans l'interconnexion. Source : Ansys

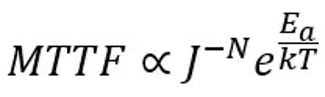

L'électromigration progresse plus rapidement à des températures plus élevées, à des courants plus élevés, sous des contraintes mécaniques plus importantes et en présence de défauts ou d'impuretés dans le métal. L'équation de Black décrit le temps moyen de défaillance d'une interconnexion en ce qui concerne sa température, sa densité de courant et l'énergie d'activation nécessaire pour déloger un atome métallique comme :

J est la densité de courant, k est la constante de Boltzmann, T est la température, Ea est l'énergie d'activation et N est un facteur d'échelle qui dépend des propriétés du métal. L'équation de Black est utile car elle montre facilement à quel point les interconnexions plus courtes et plus larges auront tendance à avoir un MTTF plus long. De plus, le temps de défaillance de l'électromigration dépend très fortement de la température de l'interconnexion. Cette température est principalement le résultat de la température ambiante de la puce, de l'auto-échauffement du conducteur provoqué par le flux de courant, de la chaleur des interconnexions ou des transistors voisins et de la conductivité thermique du matériau environnant.

Il est également important de noter que l’électromigration est un processus incontrôlable. À mesure que la densité de courant et/ou la température augmentent, l’électromigration augmente, ce qui augmente la densité de courant, provoquant la migration d’une plus grande quantité de métal dans une boucle de rétroaction destructrice.

Modes de défaillance EM et densité de courant admissible

Dans le cas du cuivre couches de redistribution dans le matériau polyimide, lorsque le courant traverse le RDL, la chaleur s'accumule dans le conducteur en raison de la génération de chaleur Joule, ce qui peut dégrader les performances. À mesure que la densité de courant requise et la température de chauffage Joule augmentent dans les structures Cu RDL à lignes fines (lignes et espaces <5 nm), l'auto-échauffement est considéré comme un facteur clé dans la fiabilité des boîtiers de diffusion haute densité.

JiHye Kwon, directeur principal de la R&D chez Amkor, a récemment utilisé les tests EM et l'équation de Black pour déterminer les mécanismes de défaillance par électromigration pour une pile RDL donnée et un boîtier de sortance haute densité avec des couches RDL de 2 µm ou 10 µm de large et 1,000 1 µm de long. [XNUMX]

La sortance haute densité est une technologie émergente, car elle présente une mise à l'échelle plus agressive que les packages de sortance au niveau de la tranche. Les trois couches de cuivre RDL (3 µm d'épaisseur avec germe Ta/Cu) ont été fabriquées, suivies d'un remplissage en polyimide, d'un dépôt de piliers en cuivre, d'une fixation de matrice et d'un surmoulage. L'équipe de Kwon a testé les RDL de 2 et 10 µm à différentes densités de courant et températures jusqu'à ce que la résistance augmente de 100 % (défaillance EM), mais la densité de courant maximale autorisée correspondait à une augmentation de résistance de 20 %. Les modes de défaillance se sont produits en deux étapes, d'abord par nucléation et croissance de vides et ensuite par réduction et oxydation du cuivre. L'étude a donné des valeurs d'exposant de Ea et de densité de courant qui peuvent être utiles dans les futures conceptions de RDL.

Parallèlement, une équipe de chercheurs de l'ASE a récemment démontré comment la susceptibilité à l'électromigration est déterminée sur les interconnexions à piliers en cuivre dans les flip chip quad flat no-lead (FCQFN) pour les applications automobiles de haute puissance. Les bosses de piliers en cuivre multicouches avec une configuration Cu/Ni/Sn1.8Ag ont été collées à une grille de connexion en cuivre plaqué argent et testées dans des conditions EM extrêmes de 10 kA/cm.2 densité de courant et températures de 150°C, 160°C et 180°C, tout en prenant des mesures de résistance in situ. [2] Les défaillances EM correspondaient à des augmentations rapides de la résistance électrique qui correspondaient à la formation de composés intermétalliques et de vides aux interfaces Cu/soudure. L'équipe a construit un modèle de prédiction EM des interconnexions basé sur une équation EM de type Black, suivant la norme JEDEC avec cinq conditions de test.

Après le calcul statistique de la durée de vie des échantillons, l'équipe ASE a déterminé l'énergie d'activation des interconnexions des piliers Cu dans le boîtier FCQFN (1.12 ± 0.03 eV). Le courant maximal des interconnexions des piliers en Cu autorisé pendant 10 ans à une température de fonctionnement de 105 °C et un taux de défaillance de 0.1 % était supérieur à 2 A pour la structure du pilier en Cu FCQFN. "Le package FCQFN a un grand potentiel en termes d'excellentes performances anti-EM pour les futures applications haute puissance", indique l'article.

Conception/fabrication pour la résilience EM

Renforcer la résilience à l'électromigration dans les appareils avancés commence par l'utilisation uniquement de largeurs de raie conformes aux normes EM dans les conceptions de circuits, en fonction de la densité de courant et du profil thermique que les interconnexions connaîtront pendant le fonctionnement tout au long de la durée de vie de l'appareil. L'atténuation de l'électromigration nécessite également une ingénierie des processus et des matériaux pour garantir la durabilité, par exemple des bosses de piliers en cuivre sous les boîtiers BGA. Cela nécessite également une fenêtre de processus d'assemblage optimisée et un contrôle strict des processus pour éviter de minuscules violations des règles de conception qui peuvent ensuite se précipiter sous forme de défaillances EM.

Alors que l'industrie s'oriente vers de véritables boîtiers 3D, et éventuellement vers des circuits intégrés 3D, il semble clair que la modélisation et la simulation joueront un rôle croissant dans la détermination de nombreux garde-corps pour la fabrication et l'assemblage, avant même que la fabrication et l'assemblage ne commencent. « Des outils de modélisation et de simulation de la fiabilité sont utilisés pour mieux comprendre la fiabilité des structures en bosses. Cette approche proactive aide à identifier les problèmes potentiels avant qu'ils ne surviennent, permettant ainsi aux ingénieurs de mettre en œuvre des mesures préventives », a déclaré Zwenger.

La modélisation et la simulation au niveau du système seront également essentielles pour comprendre l'interaction complexe entre les mécanismes de fiabilité et les contraintes thermiques et mécaniques dans les systèmes multi-chiplets pendant le fonctionnement.

"L'électromigration des puces empilées est un défi", a déclaré Lynch de Synopsys. « Les charges de travail localisées et ininterrompues provoquent un flux de courant répétitif dans des zones spécifiques. Cela génère de la chaleur locale, augmentant l'EM entraînant une dégradation du fil, tout en produisant encore plus de chaleur. Réduire le problème thermique devient essentiel pour garantir la fiabilité EM.

Comme indiqué précédemment, les bosses de soudure peuvent devenir un site de défaillance de la fiabilité EM. « Les ingénieurs affinent la conception des bosses en termes de taille, de pas et de forme pour garantir l'uniformité et la fiabilité sur l'ensemble de l'ensemble. Cela inclut l'adoption de structures innovantes à bosses de Cu pour des propriétés mécaniques et électriques améliorées », a déclaré Zwenger d'Amkor.

Dans les applications BGA à puce retournée et autres applications à puce retournée, des matériaux de remplissage (généralement des époxy thermodurcis) sont utilisés pour réduire les contraintes thermiques sur les bosses de soudure. "Les matériaux de sous-remplissage jouent un rôle essentiel en fournissant un support mécanique et une stabilité thermique aux bosses", a déclaré Zwenger. « Les ingénieurs investissent dans le développement de formulations de sous-remplissage avancées dotées de propriétés améliorées, telles qu'une adhérence, une conductivité thermique et un soulagement des contraintes améliorés. »

Conclusion

En raison de sa dépendance à la température, l'électromigration est un mécanisme de défaillance à surveiller et à planifier à mesure que les appareils continuent d'évoluer et que les intégrateurs de systèmes continuent d'entasser de plus en plus de chipsets de diverses fonctions dans des packages avancés.

"Dans les technologies avancées, la densité de courant est désormais très proche de la densité maximale", a déclaré Lynch de Synopsys. « Tout ce qui provoque une augmentation de la température constitue une menace. Les concepteurs de systèmes multi-matrices doivent comprendre l’impact de la température et concevoir des systèmes pour évacuer la chaleur.

Bibliographie

- Ji Hye Kwon, "Performances d'électromigration de la couche de redistribution de Cu (RDL) à lignes fines pour les emballages HDFO», Ingénierie des semi-conducteurs, 18 janvier 2024, https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- -Y. Tsai et coll., "Une étude d'électromigration des interconnexions à piliers Cu dans un emballage QFN à puce retournée dans des conditions extrêmes pour les applications à haute puissance, " 2023 IEEE 25e conférence sur les technologies d'emballage électronique (EPTC), Singapour, 2023, pp. 326-332, doi : 10.1109/EPTC59621.2023.10457564.

Lecture connexe

Qu'est-ce qui peut mal tourner dans l'intégration hétérogène

Les flux de travail et les outils sont déconnectés, les contraintes mécaniques sont mal définies et une coplanarité complète est presque impossible. Mais des solutions se profilent à l’horizon.

Les défis de l'intégrité thermique augmentent en 2.5D

Des travaux sont en cours pour cartographier les flux thermiques dans les conceptions basées sur des interposeurs, mais il reste encore beaucoup à faire.

Chiplets : 2023 (Livre électronique)

Que sont les chiplets, à quoi servent-ils aujourd’hui et à quoi serviront-ils à l’avenir ?

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://semiengineering.com/electromigration-concerns-grow-in-advanced-packages/

- :possède

- :est

- :ne pas

- :où

- 1

- 10

- 12

- 2%

- 2023

- 2024

- 325

- 3d

- 97

- a

- accélérer

- à travers

- Activation

- adapter

- ajout

- Supplémentaire

- adjacent

- Adoption

- Avancée

- agressif

- AL

- Tous

- permis

- aussi

- an

- ainsi que le

- applications

- une approche

- SONT

- domaines

- survenir

- article

- AS

- Assemblée

- associé

- At

- atome

- joindre

- l'automobile

- et

- basé

- BE

- car

- devenez

- devient

- devenir

- before

- commence

- derrière

- va

- Améliorée

- jusqu'à XNUMX fois

- Noir

- collé

- tous les deux

- frontières

- pauses

- PONT

- construit

- masse

- mais

- by

- calculer

- calcul

- Appels

- CAN

- ne peut pas

- maisons

- Causes

- causé

- les causes

- causer

- challenge

- globaux

- difficile

- Modifications

- puce

- chips

- circuit

- circuits

- clair

- Fermer

- du froid

- comment

- complet

- complexe

- PROBLÈMES DE PEAU

- Préoccupations

- conditions

- conductivité

- Conducteur

- Congrès

- configuration

- Connexions

- considéré

- constant

- contiennent

- continuer

- des bactéries

- Cuivre

- correspond

- engendrent

- La création

- création

- critique

- Courant

- Demande

- démontré

- densité

- dépendance

- Selon

- dépend

- décrit

- Conception

- systèmes de conception

- designers

- Avec nos Bagues Halo

- Déterminer

- déterminé

- détermination

- Développement

- développements

- dispositif

- Compatibles

- J'ai noté la

- différent

- difficile

- La diffusion

- dimensions

- direction

- Directeur

- déconnecté

- Division

- fait

- down

- deux

- durabilité

- pendant

- E & T

- EA

- même

- Livre électronique

- les effets

- Electronique

- électrons

- émergé

- économies émergentes.

- Technologie émergente

- permettant

- énergie

- ENGINEERING

- Les ingénieurs

- de renforcer

- améliorée

- Ce renforcement

- assez

- assurer

- assurer

- Tout

- environnementales

- équation

- essential

- essentiellement

- EV

- Pourtant, la

- faire une éventuelle

- exemple

- excellent

- excessif

- existant

- d'experience

- exposant

- extrême

- fait

- facteur

- Échec

- échecs

- ventilateur

- Fonctionnalités:

- Réactions

- figues

- remplir

- finalement

- Prénom

- cinq

- plat

- Retournement

- flux

- Écoulement

- Flux

- suivi

- Abonnement

- Pour

- forçant

- formation

- document

- formulations

- De

- fonctions

- avenir

- Général

- génère

- génération

- obtenez

- obtient

- donné

- Go

- l'

- plus grand

- plus

- Réservation de groupe

- Croître

- Croissance

- Garde

- Vous avez

- vous aider

- aide

- Haute

- augmentation

- Hauts

- Histoire

- horizon

- HOT

- Comment

- HTTPS

- identifier

- IEEE

- Impact

- Mettre en oeuvre

- la mise en œuvre

- important

- impossible

- amélioré

- in

- comprendre

- inclut

- incorporation

- Améliore

- increased

- Augmente

- croissant

- industrie

- de l'industrie

- technologie innovante

- instance

- Intègre

- intégrité

- s'interconnecte

- Interfaces

- interfaces

- développement

- sueñortiendo

- aide

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- SES

- Janvier

- joint

- ACTIVITES

- facteur clé

- Kwon

- principalement

- plus importantes

- durable

- plus tard

- couche

- poules pondeuses

- départ

- Niveau

- durée de vie

- LIMIT

- Gamme

- lignes

- locales

- Location

- long-term

- plus long

- Style

- recherchez-

- lyncher

- majeur

- a prendre une

- FAIT DU

- gestion

- manager

- les gérer

- fabrication

- de nombreuses

- Localisation

- Stratégie

- Masse

- Matériel

- matières premières.

- largeur maximale

- Maximisez

- maximales

- Mai..

- signifier

- veux dire

- des mesures

- les mesures

- mécanique

- mécanisme

- mécanismes

- Métal

- méthodes

- émigrer

- migre

- minimiser

- atténuation

- modèle

- modélisation statistique

- modes

- PLUS

- (en fait, presque toutes)

- mouvement

- en mouvement

- beaucoup

- multicouche

- plusieurs

- presque

- Besoin

- nécessaire

- voisin

- Nouveauté

- Nickel

- noter

- noté

- maintenant

- se produire

- a eu lieu

- of

- on

- uniquement

- ouvert

- ouvre

- d'exploitation

- opération

- optimisé

- l'optimisation

- or

- Autre

- ande

- plus de

- paquet

- Forfaits

- l'emballage

- chemin

- particulier

- les pièces

- voies

- pcb

- /

- performant

- être

- objectifs

- Pilier

- Emplacement

- plan

- Platon

- Intelligence des données Platon

- PlatonDonnées

- Jouez

- des notes bonus

- pose

- possibilité

- défaillances

- power

- prédiction

- présence

- président

- empêcher

- précédemment

- qui se déroulent

- Cybersécurité

- Problème

- processus

- traitement

- produire

- Produit

- gestion des produits

- Profil

- progresse

- propriétés

- aportando

- Putting

- quad

- vite.

- R & D

- des rails

- soulève

- gamme

- Nos tests de diagnostic produisent des résultats rapides et précis sans nécessiter d'équipement de laboratoire complexe et coûteux,

- Tarif

- récemment

- réduire

- Prix Réduit

- réduire

- réduction

- fiabilité

- soulagement

- supprimez

- répétitif

- conditions

- a besoin

- chercheurs

- la résilience

- Résistance

- respect

- résultat

- résultant

- Monte

- Rôle

- s

- Saïd

- Escaliers intérieurs

- mise à l'échelle

- Schémas

- Deuxièmement

- seed

- semble

- semi-conducteur

- supérieur

- sévère

- Forme

- décalage

- Shorts

- plus courte

- Shorts

- Spectacles

- simulation

- Singapour

- site

- Séance

- Taille

- So

- Solutions

- Identifier

- espaces

- groupe de neurones

- vitesse

- Stabilité

- empiler

- empilé

- étapes

- Standard

- A déclaré

- les stratégies

- stress

- fortement

- structure

- structures

- Étude

- tel

- Dimanche

- Support

- Surface

- Alentours

- susceptibilité

- combustion propre

- Système

- T

- Prenez

- prise

- équipe

- Technique

- techniques

- Les technologies

- Technologie

- dire

- Avoir tendance

- conditions

- tester

- examiné

- Essais

- que

- qui

- Les

- El futuro

- puis

- Là.

- thermique

- Ces

- l'ont

- this

- menace

- menaçant

- trois

- Avec

- fiable

- minuscule

- à

- aujourd'hui

- les outils

- vers

- tracer

- transport

- Voyage

- oui

- tsai

- TOUR

- deux

- typiquement

- ultime

- sous

- comprendre

- compréhension

- compris

- En cours

- jusqu'à

- utilisé

- d'utiliser

- incontournable

- en utilisant

- Valeurs

- divers

- très

- vice

- Vice-président

- Violations

- Vulnérable

- était

- Montres

- Façon..

- WELL

- ont été

- Quoi

- quand

- Les

- que

- qui

- tout en

- large

- plus large

- sera

- Vent

- fenêtre

- fil

- comprenant

- pire

- faux

- années

- Rendement

- a abouti

- you

- Votre

- zéphyrnet