A Lean Six Sigma első említése az 1990-es évek végéről és a 2000-es évek elejéről származik. A „kombinált módszertan” gyakorlati alkalmazásának elterjedése a „Lean Six Sigma” elméleti koncepciójának megalkotását eredményezte, és ez volt a domináns téma:

- „Lean Six Sigma: Combining Six Sigma with Lean Speed”, 2002, Michael L. George könyve

- „Hat szigmába dőlve: Hat szigmához vezető út példázata és lean vállalkozás”, 2003, Barbara Wheat, Chuck Mills és Mike Carnel könyvel

A Lean Six Sigma megköveteli a Lean és Six Sigma eszközök újraminősítését a gyártási és minőségi folyamatokban való szűk körű alkalmazhatóságuktól kezdve minden olyan műveletig, amely bizonyos eredményeket produkál (pl. állásjelölt kiválasztási folyamat). Az adatelemző eszközök és technikák (Six Sigma) és a pazarlás megszüntetésének (Lean) filozófiájának kombinációja egyedülálló lehetőségeket kínálhat az üzleti hatékonyság javítására.

Hogyan do Az ellátási lánc problémák beleférnek a Lean Six Sigma módszertan?

Vizsgáljuk meg, hogyan alkalmazható a Lean Six Sigma egy ellátási láncra egy gyakorlati példán keresztül. Képzelje el, hogy webáruházat működtetünk, és ismételten kapunk panaszokat a vásárlóktól a rendelés hibáira (pl. hiányzó vagy sérült tételek). A rendelési hibák mérésére a „tökéletes rendelési arány” KPI-t használjuk. A tökéletes rendelési arány jelenlegi szintje 84.6%, ezt szeretnénk >95%-ra emelni.

A tökéletes rendelési arány, hasonlóan a legtöbb más ellátási lánc KPI-hez, a Lean módszertan szerint a hulladék 8 formájának egyikévé fordítható, és ezt a hulladékot „hibának” nevezik. A hibák három okból is károsítják a vállalkozást:

- A hibák rontják a vásárlói elégedettséget

- A hibák utándolgozást igényelnek

- A hibák késéseket okoznak

Az alacsony tökéletes rendelési arány minőségi probléma is, amely a Six Sigma domináns témája, és a rendeléskezelési folyamat jelenlegi minőségi szintje messze van a 3.4 hibától millió rendelésre, ami Six Sigma cél (sok esetben ez egy elérhetetlen, ideális állapot, ami folyamatos fejlesztési igényt eredményez).

Az összes fő ellátási lánc KPI-je (Tökéletes rendelési arány, Cash-to-Cash Time, Supply Chain Cycle Time, Kitöltési arány, Készletforgalom) összekapcsolható a Lean Six Sigma módszertan által kezelt problémakategóriákkal.

Hogyan alkalmazzuk a DMAIC ciklust az ellátási lánc problémáira?

A DMAIC, amely a Define, Measure, Analyze, Improve és Control rövidítése, a Lean Six Sigma módszertanban a probléma megoldásának szabványos módja. A legjobb módja annak, hogy a DMAIC ciklust működés közben lássuk, ha alkalmazzuk a korábban említett tökéletes rendelési arány problémára.

1. Határozza meg a fázist. Eszközök, amelyek segítségével jobban megérthetjük a tökéletes sorrendi arány problémáját:

- Értékáramlás feltérképezése részletes vizuális ábrázolást nyújthat a folyamat lépéseiről, és feltárhatja a lehetséges szűk keresztmetszeteket.

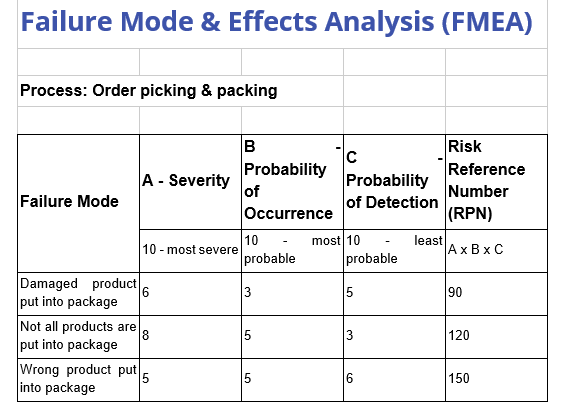

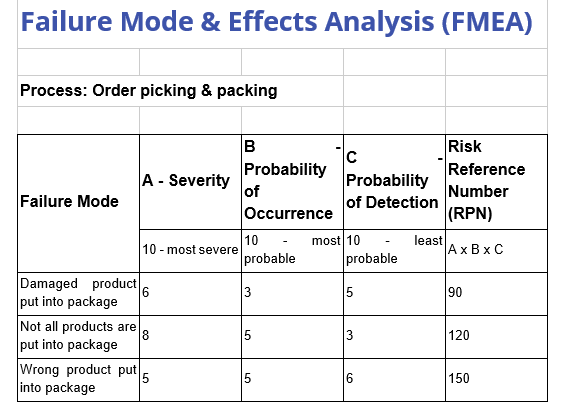

- Hibamód és hatások elemzése segít azonosítani a lehetséges „hibamódokat”, és rangsorolni, mely lehetséges hibákat kell először kezelni.

2. Mérési fázis. A tökéletes rendelési arány problémájának mérésére használható eszközök (magán a KPI-n túl):

2. Mérési fázis. A tökéletes rendelési arány problémájának mérésére használható eszközök (magán a KPI-n túl):

- Trend diagramok feltárhat egy lehetséges összefüggést a két üzleti esemény között – a tökéletes rendelési arány csökkenése összefüggésben van az új raktárüzemeltetővel?

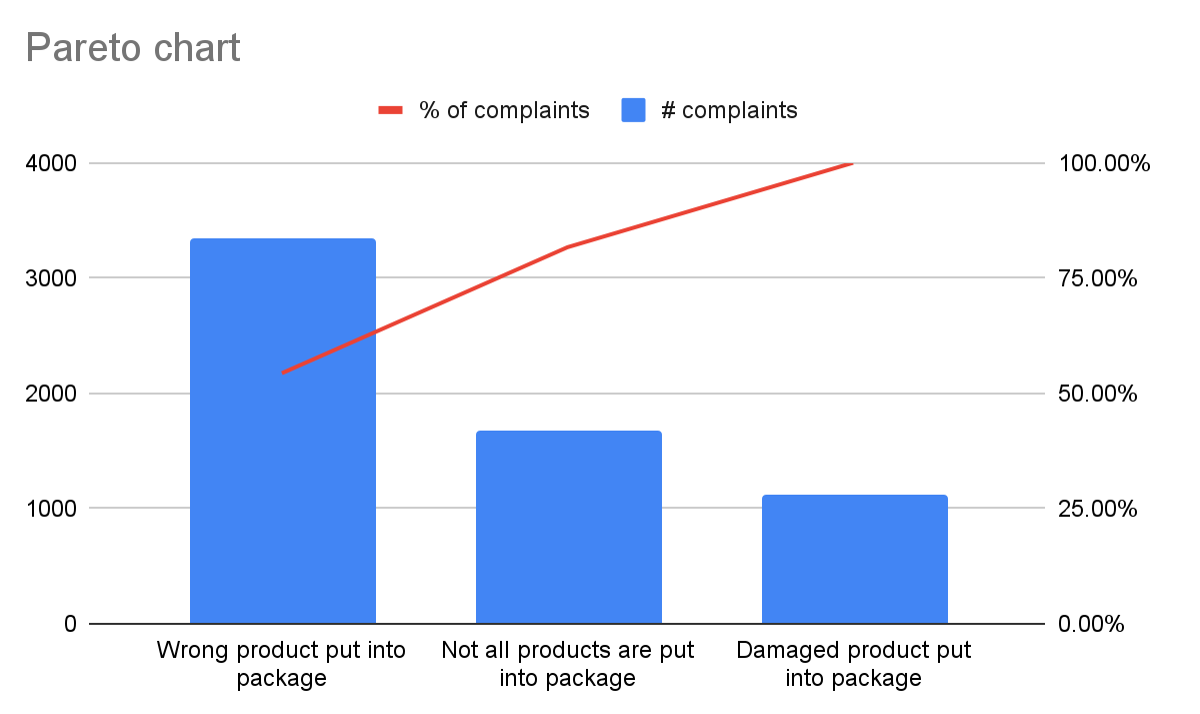

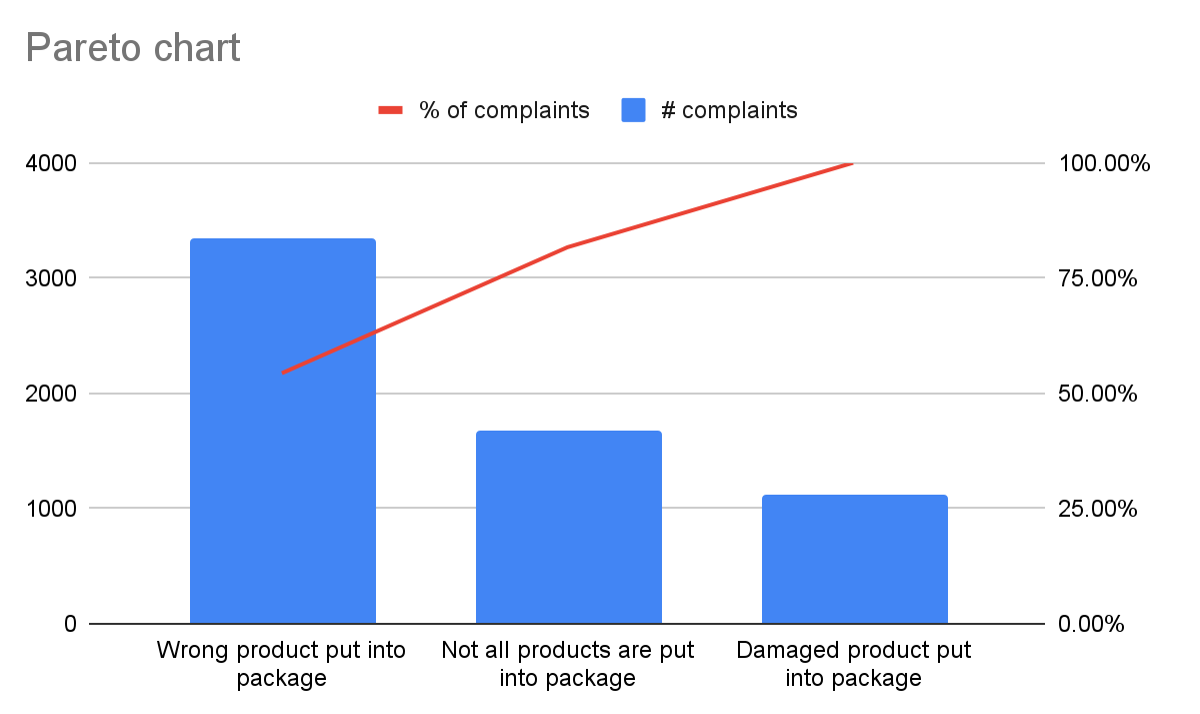

- Pareto diagramok a 80-20 szabály vizuális megjelenítése. Előnyös lehet a Pareto-diagramok és az FMEA párosítása a hibamódok súlyosságának meghatározásához (pl. a hibamódok 20%-a okozza a vásárlói panaszok 80%-át).

3. Elemzési fázis. A tökéletes rendelési arány probléma elemzésére használható eszközök:

3. Elemzési fázis. A tökéletes rendelési arány probléma elemzésére használható eszközök:

- A Ishikawa diagram általános kategóriákra bontva határozza meg a kiváltó okokat.

- Regresszió analízis egy hatékony statisztikai eszköz, amely felhasználható a trenddiagramok segítségével azonosított trendek közötti korreláció mértékének megértésére. A korreláció nem feltétlenül jelent ok-okozati összefüggést, de értékes támpontot adhat arra vonatkozóan, hogy melyik irányba kell keresni a probléma megoldását.

4. Javítási fázis. Az előző DMAIC-szakaszokkal ellentétben a fejlesztési szakasz alig van szabványosítva. Szinte minden fejlesztés egyedi, és az üzleti helyzettől függ. Van azonban egy általános eszköz, amelyet szinte minden vállalat széles körben használ:

- Ötletbörze egy olyan fogalom, amely nem igényel bemutatást. Azonban két megközelítés létezik, amelyek javíthatják az ötletbörze hatékonyságát:

- Kérd meg a résztvevőket, hogy írják le ötleteiket az ötletbörze előtt. Ellenkező esetben a vita a leghangosabb résztvevők által diktált irányt veheti fel, és sok hasznos ötlet elveszhet.

- Az ötletbörze eredménye általában túlságosan optimista. Kérjen meg egy csoportot, hogy fontolja meg a lehetséges akadályokat és azt, hogyan csökkentheti a kudarc valószínűségét. Ennek kreatív módja, ha megkérjük a résztvevőket, képzeljék el, hogy a javasolt megoldás 1 év múlva meghiúsult. Kérd meg őket, hogy alkossanak egy történetet arról, hogy mi történt rosszul.

5. Kontroll fázis. A gyártási folyamatok irányításának legjobb eszköze a statisztikai folyamatvezérlés. Sajnos a legtöbb nem gyártási folyamat esetében szerény alkalmazhatósága van. A tökéletes rendelési arány problémájának optimális megoldása a tökéletes rendelési arány KPI folyamatos elemzése lesz.

A szerzőről

Vladyslav Bahniuk, aki jelenleg igazgatósági tagként és marketingelnökként dolgozik a lengyelországi Supply Chain Management Professionals Councilnál, tapasztalt szakember, aki mélyen ismeri az ellátási lánc digitális technológiáját, az értékesítési és műveleti tervezést, valamint a fejlett adatelemzést. A több iparágat, köztük a gyógyszergyártást, a tanácsadást, a háztartási készülékeket és az FMCG-t is átfogó sikertörténettel Vladyslav következetesen innovatív megoldásokat kínál, és hatásos változásokat hajtott végre.

Vladyslav Bahniuk, aki jelenleg igazgatósági tagként és marketingelnökként dolgozik a lengyelországi Supply Chain Management Professionals Councilnál, tapasztalt szakember, aki mélyen ismeri az ellátási lánc digitális technológiáját, az értékesítési és műveleti tervezést, valamint a fejlett adatelemzést. A több iparágat, köztük a gyógyszergyártást, a tanácsadást, a háztartási készülékeket és az FMCG-t is átfogó sikertörténettel Vladyslav következetesen innovatív megoldásokat kínál, és hatásos változásokat hajtott végre.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoData.Network Vertical Generative Ai. Erősítse meg magát. Hozzáférés itt.

- PlatoAiStream. Web3 Intelligence. Felerősített tudás. Hozzáférés itt.

- PlatoESG. Carbon, CleanTech, Energia, Környezet, Nap, Hulladékgazdálkodás. Hozzáférés itt.

- PlatoHealth. Biotechnológiai és klinikai vizsgálatok intelligencia. Hozzáférés itt.

- Forrás: https://www.allthingssupplychain.com/how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems/?utm_source=rss&utm_medium=rss&utm_campaign=how-can-the-lean-six-sigma-methodology-be-applied-to-supply-chain-problems

- :van

- :is

- 1

- Ötvenes évek

- 300

- 420

- 8

- 84

- 95%

- a

- Rólunk

- Szerint

- Akció

- címzett

- fejlett

- majdnem

- Is

- an

- elemzés

- analitika

- elemez

- és a

- bármilyen

- készülékek

- Alkalmazás

- alkalmazott

- alkalmaz

- megközelít

- VANNAK

- AS

- kérdez

- At

- el

- vissza

- BE

- előtt

- előnyös

- BEST

- Jobb

- között

- Túl

- bizottság

- igazgatósági tag

- könyv

- szűk

- üzleti

- de

- by

- hívott

- TUD

- jelölt

- eset

- esetek

- kategóriák

- Okoz

- okai

- bizonyos

- lánc

- Szék

- változik

- Táblázatos

- táblázatok

- chuck

- kombináció

- kombinálása

- vállalat

- panaszok

- koncepció

- Vonatkozik

- Fontolja

- következetesen

- állandó

- tanácsadó

- folyamatos

- ellenőrzés

- kontrolling

- korrelációs

- Összefüggés

- Tanács

- teremt

- teremtés

- Kreatív

- Jelenlegi

- Jelenleg

- vevő

- Ügyfelek

- ciklus

- dátum

- adatelemzés

- Adatelemzés

- találka

- csökkenés

- meghatározott

- Annak meghatározása,

- Fok

- szállított

- függ

- részletes

- Határozzuk meg

- diktált

- digitális

- digitális technológia

- irány

- vita

- do

- Nem

- uralkodó

- le-

- hajtott

- Csepp

- e

- Korábban

- Korai

- hatékonyság

- hatások

- hatékonyság

- megszüntetése

- Eter (ETH)

- események

- Minden

- példa

- feltárása

- alaposan

- Sikertelen

- Kudarc

- messze

- kitöltése

- vezetéknév

- megfelelő

- fmcg

- A

- formák

- ból ből

- cél

- Csoport

- Legyen

- segít

- Kezdőlap

- Hogyan

- How To

- azonban

- HTTPS

- Fáj

- ideális

- ötletek

- azonosított

- azonosítani

- kép

- hatásos

- javul

- javulás

- in

- Beleértve

- Növelje

- iparágak

- újító

- bele

- leltár

- IT

- tételek

- maga

- Munka

- utazás

- jpg

- Késő

- szint

- valószínűség

- összekapcsolt

- néz

- elveszett

- Elő/Utó

- Fő

- vezetés

- gyártási

- sok

- Marketing

- max-width

- Lehet..

- jelent

- intézkedés

- találkozó

- tag

- említett

- megemlíti

- Módszertan

- Michael

- mikrofon

- millió

- hiányzó

- Mód

- módok

- szerény

- a legtöbb

- többszörös

- keskeny

- szükségszerűen

- Szükség

- Új

- Most

- akadályok

- of

- on

- ONE

- online

- online áruház

- működés

- Művelet

- operátor

- Lehetőségek

- optimálisan

- Optimista

- érdekében

- rendelés

- Más

- másképp

- teljesítmény

- pár

- Pareto

- résztvevők

- mert

- tökéletes

- gyógyszerek

- fázis

- filozófia

- tervezés

- Plató

- Platón adatintelligencia

- PlatoData

- Lengyelország

- potenciális

- erős

- Gyakorlati

- bemutatás

- előző

- Fontossági sorrendet

- Probléma

- problémák

- folyamat

- Folyamatok

- termel

- szakmai

- tehetséges alkalmazottal

- mélységes

- javasolt

- ad

- világítás

- Arány

- hányados

- miatt

- kap

- rekord

- TÖBBSZÖR

- képviselet

- szükség

- megköveteli,

- Felbontás

- eredményezett

- kapott

- mutatják

- gyökér

- Szabály

- futás

- értékesítés

- fűszerezett

- lát

- kiválasztás

- szolgáló

- ülés

- súlyosságát

- kellene

- Sigma

- hasonló

- helyzet

- SIX

- megoldások

- Megoldások

- SOLVE

- feszültség

- állapota

- szabvány

- állványok

- Állami

- statisztikai

- Lépései

- tárolni

- Történet

- siker

- kínálat

- ellátási lánc

- ellátási lánc menedzsment

- táblázat

- Vesz

- technikák

- Technológia

- hogy

- A

- azok

- Őket

- téma

- elméleti

- Ott.

- ezt

- idő

- nak nek

- szerszám

- szerszámok

- vágány

- múlttal

- lefordított

- tendencia

- Trends

- forgalom

- kettő

- megért

- megértés

- sajnálatos módon

- egyedi

- nem úgy mint

- használ

- használt

- hasznos

- segítségével

- rendszerint

- Értékes

- ének

- akar

- Raktár

- volt

- Hulladék

- Út..

- we

- ment

- Mit

- ami

- lesz

- val vel

- ír

- Rossz

- év

- zephyrnet