Atomic layer deposition (ALD) ansågs tidigare vara för långsam för att vara praktiskt användbar vid halvledartillverkning, men det har framstått som ett kritiskt verktyg för både transistor- och sammankopplingstillverkning vid de mest avancerade noderna.

ALD kan påskyndas något, men den verkliga förändringen är det stigande värdet av exakt sammansättning och tjocklekskontroll vid de mest avancerade noderna, vilket gör den extra tiden som läggs på deponering värt besväret.

ALD är en nära kusin till kemisk ångavsättning, initialt introducerad i hög volym till halvledarindustrin för hafniumoxid (hög-k) gate dielektrikum. Både CVD och ALD är i sig konforma processer. Avsättning sker på alla ytor som utsätts för en prekursorgas. I ALD är reaktionen dock självbegränsande.

Processen fungerar så här: Först införs en prekursorgas (A) i processkammaren, där den adsorberas på alla tillgängliga substratplatser. Ingen ytterligare adsorption sker när alla ytplatser är upptagna. En inert reningsgas, typiskt kväve eller argon, spolar ut eventuell kvarvarande prekursorgas, sedan införs en andra prekursor (B). Prekursor B reagerar med den kemisorberade prekursorn A för att producera den önskade filmen. När alla adsorberade molekyler är förbrukade avbryts reaktionen. Efter ett andra reningssteg upprepas cykeln.

ALD-möjligheter utökas när funktioner krymper

Steg-för-steg-naturen hos ALD är både dess styrka och dess svaghet. Att avsätta ett monolager i taget ger tillverkarna extremt exakt tjocklekskontroll. Användning av olika prekursorgaser i olika förhållanden kan justera filmkompositionen. Tyvärr tar de upprepade prekursor/rengöringsgascyklerna mycket tid. I en intervju uppskattade CEA-Leti-forskaren Rémy Gassiloud att i en enskild waferprocess är två minuter per wafer den maximala kostnadseffektiva processtiden. Men två minuter är bara tillräckligt med tid för att lägga ut ungefär en 2nm tjock film.

Vissa processjusteringar kan förbättra genomströmningen. Kiseldioxid ALD använder ofta stora ugnar för att bearbeta många wafers samtidigt. Plasmaaktivering kan jonisera reagenser och påskynda filmbildning. Ändå uppskattar Gassilloud att 10nm är den maximala praktiska tjockleken för ALD-filmer.

När transistorer krymper ökar dock antalet lager i det tjockleksintervallet. Transistorstrukturer blir också mer komplexa och kräver avsättning på vertikala ytor, i djupa diken och andra platser som inte är lättillgängliga med PVD-metoder för siktlinje. Ersättningsgrindar för grind-runt-runt transistorer behöver till exempel en process som kan fylla håligheter i nanometerskala.

Som noterats ovan har HfO2 var den första framgångsrika tillämpningen av ALD i halvledartillverkning. Dess föregångare, HfCl4 och vatten, är båda kemiskt enkla små molekyler, vars biprodukter är flyktiga och lätta att avlägsna. Sådana enkla kemier är dock undantaget. ALD av kiseldioxid använder vanligtvis aminosilanprekursorer.[1] Metallnitrider har ofta komplexa metallorganiska prekursorgaser. Gassilloud noterade att ligander kan läggas till en prekursormolekyl för att ändra dess ångtryck eller reaktivitet, eller för att underlätta vidhäftning till substratet. I selektiva avsättningsprocesser, diskuterade nedan, kan ligander förbättra selektiviteten mellan tillväxt- och icke-tillväxtytor. Dessa större molekyler kan vara svåra att insinuera i mindre egenskaper, och biprodukter kan vara svåra att ta bort. Komplexa biprodukter kan också bli en föroreningskälla.

En av fördelarna med ALD är dess mycket låga processtemperatur, vanligtvis mellan 200°C och 300°C. Den är termiskt kompatibel med både transistor- och sammankopplingsprocesser i CMOS, såväl som med avsättning på plast och andra nya substrat. Trots det visade Aditya Kumar och kollegor på GlobalFoundries att exakt temperaturkontroll är viktigt.[2] TDMAT (tetrakis-dimethylamino titanium) kondensation i en TiN-avsättningsprocess var en betydande källa till partikeldefekter. För att upprätthålla den önskade processtemperaturen spelar både prekursor- och reningsgastemperaturen roll. Införande av kall reningsgas i en varm processkammare kan orsaka snabb kondensation.

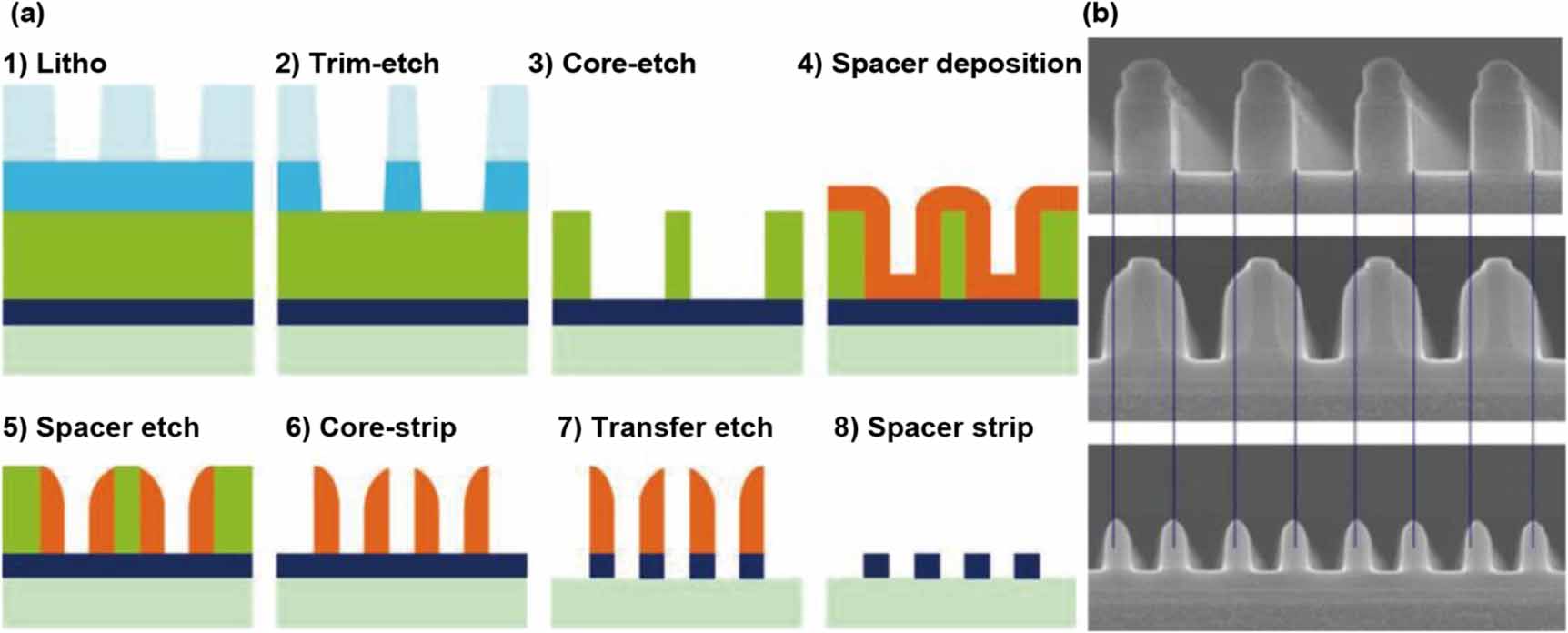

Eftersom ALD har blivit en mainstream-process, har industrin hittat tillämpningar för det utöver kärnenhetsmaterial, i en mängd olika offer- och distansskikt. Till exempel använder dubbel- och fyrdubbla mönster ofta ALD för "pitch-doubling". Genom att avsätta ett distansmaterial på vardera sidan av en mönstrad "dorn" och sedan ta bort dornen, kan processen skära den ursprungliga stigningen på mitten utan behov av ett ytterligare, dyrare litografisteg.[3]

Fig. 1: Självjusterande dubbelmönster med ALD-distanser. Källa: Creative Commons

Att avsätta en dopad oxid på de vertikala kiselfenorna på en finFET-enhet är ett mindre riktat och mindre skadligt alternativ till jonimplantation.[4]

Selektiv deponering ger sidokontroll

Dessa två sista exempel beror på ytegenskaper för att förmedla avsättning. En prekursor kan vidhäfta lättare på en hård mask än på det underliggande materialet. Den vertikala ytan på en silikonfena kan erbjuda fler (eller färre) adsorptionsställen än den horisontella ytan. Selektiv avsättning på mer komplicerade strukturer kan kräva en fördeponerad tillväxtmall, som funktionaliserar substratregioner för att uppmuntra eller motverka tillväxt. Selektiv deponering är särskilt viktig i sammankopplingsapplikationer. I allmänhet förklarade dock en omfattande granskning av Rong Chen och kollegor vid Huazhong University of Science and Technology att selektiva avsättningsmetoder måste fylla på mallmaterialet när filmen växer samtidigt som det behövs en mekanism för att selektivt ta bort det oönskade materialet.[5]

Till exempel avsätts volfram företrädesvis på kisel i förhållande till SiO2men selektiviteten minskar efter bara några cykler. Forskare vid North Carolina State University har framgångsrikt återpassiverat oxiden genom att införliva väte i volframprekursorn.[6] På samma sätt fann en grupp vid Argonne National Laboratory att SiO2 företrädesvis deponeras på SiO2 i förhållande till andra oxider under endast 10 till 15 cykler. En så kallad "ABC"-cykel - tillsats av acetylaceton ("Prekursor C") som en inhibitor var 5:e till 10:e cykel - återställde selektiviteten.[7]

Alternativt, eller dessutom, kan atomskiktetsning (ALE) användas för att avlägsna oönskat material. ALE fungerar på samma sätt steg-för-steg som ALD. Den första halvan av en cykel reagerar med den befintliga ytan, vilket försvagar bindningen till det underliggande materialet. Sedan tar ett andra steg - vanligtvis jonbombardement - bort det försvagade lagret. Till exempel, vid ALE-etsning av kisel, reagerar klorgas med ytan och bildar olika SiClx föreningar. Kloreringsprocessen försvagar kiselbindningarna mellan ytan och bulken, och det klorerade skiktet sputters lätt bort. Lager-för-lager-karaktären hos ALE beror på preferentiellt avlägsnande av ytmaterialet i förhållande till bulken (SiCl)x kontra Si i detta fall). "ALE-fönstret" är kombinationen av energi och temperatur vid vilken ytskiktet avlägsnas helt utan att skada det underliggande materialet.

Något kontraintuitivt, Keren Kanarik och kollegor på Lam Research fann att högre jonenergier faktiskt utökade ALE-fönstret för silikonetsning. Hög jonenergi med korta exponeringstider fördröjde uppkomsten av kiselförstoftning i förhållande till konventionell RIE.[8]

Addera och subtrahera, ett atomlager i taget

Halvledarindustrin har länge letat efter alternativ till processsystem som deponerar material, mönstrar det och sedan etsar bort det mesta. Skulle det inte vara enklare att bara deponera det material vi i slutändan kommer att behöva? Under tiden har atomskiktsavsättning fyllt utrymmena under nanosheets och inuti håligheter. Bulkdeponerings- och etsverktyg finns fortfarande med oss och kommer att vara det under överskådlig framtid. I fler och fler fall ger dessa verktyg dock ramen medan ALD- och ALE-processer fyller i detaljerna.

Referensprojekt

- Wenling Li, et al., "Impact of aminosilane and silanol precursor structure on atomic layer deposition process,"Applied Surface Science, Vol 621, 2023,156869, https://doi.org/10.1016/j.apsusc.2023.156869.

- Kumar, et al., "ALD TiN Surface Defect Reduction for 12nm and Beyond Technologies," 2020 31st Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC), Saratoga Springs, NY, USA, 2020, s. 1-4, doi: 10.1109/ ASMC49169.2020.9185271.

- Shohei Yamauchi, et al., "Utlängbarhet av multipelmönster av självjusterad typ för ytterligare skalning", Proc. SPIE 8682, Advances in Resist Materials and Processing Technology XXX, 86821D (29 mars 2013); https://doi.org/10.1117/12.2011953

- Kalkofen, et al., "Atomic layer deposition of phosphorus oxide films as solid sources for doping of semiconductor structures," 2018 IEEE 18th International Conference on Nanotechnology (IEEE-NANO), Cork, Irland, 2018, s. 1-4, doi : 10.1109/NANO.2018.8626235.

- Rong Chen et al., "Atomic level deposition to extend Moore's law and beyond," 2020 Int. J. Extrem. Manuf. 2 022002 DOI 10.1088/2631-7990/ab83e0

- B Kalanyan, et al., "Att använda väte för att expandera det inneboende substratselektivitetsfönstret under avsättning av volfram atomskikt," 2016 Chem. Mater. 28 117–26 https://doi.org/10.1021/acs.chemmater.5b03319

- Yanguas-Gil A, Libera JA och Elam JW, "Modulation av tillväxten per cykel i atomskiktsavsättning med reversibel ytfunktionalisering," 2013 Chem. Mater. 25 4849–60 https://doi.org/10.1021/cm4029098

- Keren J. Kanarik, et al., "Universell skalningsrelation för etsning av atomskikt," J. Vac. Sci. Technol. A 39, 010401 (2021); doi: 10.1116/6.0000762

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoData.Network Vertical Generative Ai. Styrka dig själv. Tillgång här.

- PlatoAiStream. Web3 Intelligence. Kunskap förstärkt. Tillgång här.

- Platoesg. Kol, CleanTech, Energi, Miljö, Sol, Avfallshantering. Tillgång här.

- PlatoHealth. Biotech och kliniska prövningar Intelligence. Tillgång här.

- Källa: https://semiengineering.com/enabling-advanced-devices-with-atomic-layer-processes/

- : har

- :är

- :inte

- :var

- $UPP

- 1

- 10

- 15%

- 18:e

- 2%

- 2013

- 2016

- 2018

- 2020

- 2021

- 2023

- 25

- 28

- 29

- 31

- 39

- 5

- 7

- 8

- a

- Om oss

- ovan

- accelerera

- tillgänglig

- aktivering

- faktiskt

- lagt till

- tillsats

- Dessutom

- Annat

- anslutit sig

- justeringar

- avancerat

- framsteg

- fördelar

- Efter

- AL

- Alla

- också

- alternativ

- alternativ

- an

- och

- årsringar

- vilken som helst

- Ansökan

- tillämpningar

- ÄR

- Argonne National Laboratory

- AS

- At

- tillgänglig

- bort

- b

- BE

- blir

- passande

- varit

- nedan

- mellan

- Bortom

- bindning

- Obligationer

- båda

- Bringar

- bulk

- men

- by

- KAN

- Carolina

- Vid

- fall

- Orsak

- kaviteter

- Klimatkammare

- byta

- egenskaper

- chen

- Stäng

- förkylning

- kollegor

- kombination

- kompatibel

- fullständigt

- komplex

- komplicerad

- sammansättning

- omfattande

- Konferens

- anses

- konsumeras

- kontroll

- konventionell

- Kärna

- kostnadseffektiv

- kostsam

- Kreativ

- kritisk

- Klipp

- cykel

- cykler

- skada

- djup

- defekt

- Försenad

- bero

- beror

- deposition

- avsatt

- avsättning

- insättningar

- önskas

- detaljer

- anordning

- enheter

- olika

- svårt

- avskräcka

- diskuteras

- dubbla

- under

- E&T

- lätt

- antingen

- dykt

- möjliggör

- uppmuntra

- energi

- tillräckligt

- speciellt

- beräknad

- uppskattningar

- Även

- Varje

- exempel

- exempel

- undantag

- befintliga

- Bygga ut

- expanderade

- förklarade

- utsatta

- Exponering

- förlänga

- extra

- extremt

- Ansikte

- främja

- Funktioner

- få

- färre

- Fig.

- fylla

- fyllning

- Film

- filmer

- FIN

- FINS

- Förnamn

- För

- förutsebar

- formen

- bildning

- hittade

- RAM

- ytterligare

- framtida

- GAS

- gate

- grindar

- Allmänt

- ger

- Grupp

- Växer

- Tillväxt

- Hälften

- Hård

- Har

- Hög

- högre

- Horisontell

- HTTPS

- Hydrering

- IEEE

- med Esport

- förbättra

- in

- införlivande

- ökande

- industrin

- inneboende

- inneboende

- initialt

- inuti

- exempel

- Internationell

- Intervju

- in

- introducerade

- införa

- irland

- IT

- DESS

- jpeg

- kumar

- laboratorium

- Large

- större

- Efternamn

- Lag

- lager

- skikt

- mindre

- Nivå

- li

- tycka om

- Lång

- länge sedan

- du letar

- Lot

- Låg

- Vanliga

- bibehålla

- GÖR

- sätt

- Tillverkare

- Produktion

- många

- Mars

- mask

- Materialet

- material

- Materia

- max-bredd

- maximal

- Maj..

- Samtidigt

- mekanism

- metall

- metoder

- kanske

- minuter

- molekyl

- mer

- mest

- multipel

- nanoteknologi

- nationell

- Natur

- Behöver

- behöver

- Nej

- noder

- Nord

- norr carolina

- noterade

- roman

- antal

- NY

- of

- erbjudanden

- Ofta

- on

- gång

- ONE

- endast

- till

- fungerar

- möjligheter

- or

- ursprungliga

- Övriga

- ut

- partikel

- Mönster

- för

- Tonhöjd

- platser

- Plasma

- plast

- plato

- Platon Data Intelligence

- PlatonData

- Praktisk

- exakt

- prekursor

- företräde

- tryck

- PROC

- process

- processer

- bearbetning

- producera

- ge

- område

- snabb

- förhållanden

- Reaktionen

- reagerar

- lätt

- verklig

- reduktion

- regioner

- relation

- relativ

- Återstående

- avlägsnande

- ta bort

- avlägsnas

- avlägsnar

- bort

- upprepade

- ersättning

- fylla på

- kräver

- forskaren

- forskare

- motstå

- återställd

- reversibel

- översyn

- stigande

- Samma

- skalning

- system

- SCI

- Vetenskap

- Vetenskap och teknik

- Andra

- selektiv

- Semi

- halvledare

- skifta

- Kort

- visade

- sida

- signifikant

- Kisel

- Liknande

- Enkelt

- enklare

- enda

- Områden

- långsam

- Small

- mindre

- So

- fast

- något

- Källa

- Källor

- utrymmen

- spent

- Ange

- Steg

- Fortfarande

- Stoppar

- hållfasthet

- struktur

- strukturer

- substrat

- subtraktion

- framgångsrik

- Framgångsrikt

- sådana

- yta

- Ta

- Tekniken

- Teknologi

- mall

- än

- den där

- Smakämnen

- sedan

- Dessa

- detta

- de

- fastän?

- genomströmning

- tid

- gånger

- titan

- till

- alltför

- verktyg

- verktyg

- ställa in

- två

- Typ

- typiskt

- Ytterst

- under

- underliggande

- tyvärr

- universitet

- oönskade

- us

- USA

- användning

- Begagnade

- användningar

- med hjälp av

- värde

- mängd

- olika

- vertikal

- mycket

- flyktiga

- volym

- vs

- W

- varm

- var

- Vatten

- we

- svaghet

- VÄL

- som

- medan

- vars

- kommer

- fönster

- med

- utan

- fungerar

- värt

- zephyrnet